In Rekordzeit zu hochwertiger Schutzausrüstung

Arburg hat in der Corona-Krise inhouse zwei Turnkey-Exponate für die Fertigung von Schutzausrüstung gestartet.

Seit dem Frühjahr produzieren vier Spritzgießmaschinen und Turnkey-Anlagen am Stammsitz in Loßburg Schutzausrüstung, und zwar Schutzbrillen und multifunktionale LSR-Masken. Die Schutzausrüstung wurde an Mitarbeiter sowie an Pflegekräfte in karitativen und medizinischen Einrichtungen in der Region verteilt. Die beiden anspruchsvollen Anwendungen zeigen auch, wie das Know-how des Maschinenbauers in Sachen Automation und Digitalisierung zur Steigerung der Produktionseffizienz beitragen kann.

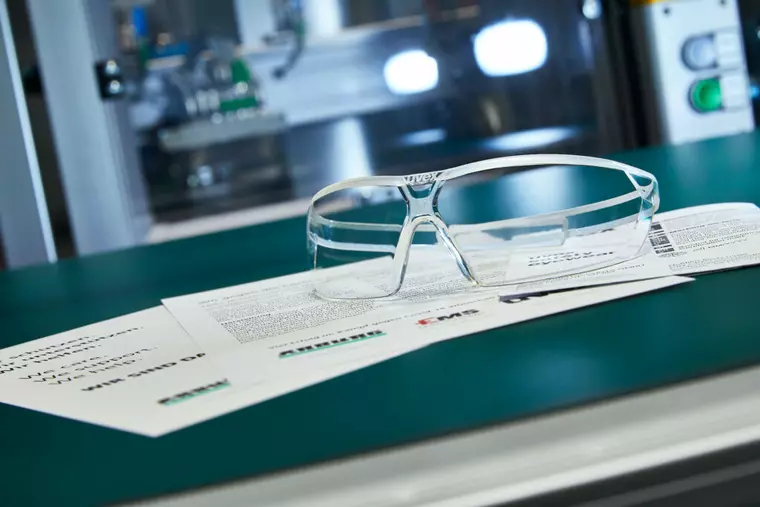

Schutzbrillen-Projekt mit Uvex

Das Projekt „Schutzbrille“ realisierte Arburg innerhalb kürzester Zeit gemeinsam mit dem Schweizer Spezialchemiekonzern Ems-Chemie und dem deutschen Schutz- und Sicherheitsbrillen-Hersteller Uvex. Dabei konnte man auf den Erfahrungen der K 2019 aufbauen: Bereits dort hatte Arburg die vollautomatisierte Herstellung von Sonnenbrillen als Messe-Demonstrator präsentiert. Dank sehr guter und unbürokratischer Abstimmung zwischen den Beteiligten konnten aus den Sonnenbrillen schnell, mit dem gleichen Werkzeug und somit gleichen Design auch Schutzbrillen hergestellt werden. Ems stimmte dem Einsatz des Werkzeugs zu und Uvex machte die Brillen durch eine Schnellzertifizierung für die neue Verwendung nutzbar.

Seit Mitte April werden in Loßburg die Schutzbrillen produziert, und zwar entstehen sie auf einem elektrischen Allrounder 570 A mit Gestica-Steuerung einteilig in einer Zykluszeit von rund 50 s. Handhabung und Ablage erfolgen mit einem Sechs-Achs-Roboter. Die Verpackung erfolgt nachgeordnet manuell über eine Verpackungsstation.

Bei einer vergleichbaren Messeanwendung wurde exemplarisch gezeigt, wie sich über das Arburg Turnkey Control Module (ATCM) die Prozesse visualisieren und alle relevanten Prozess- und Qualitätsdaten teilespezifisch zusammenführen lassen. Mit Hilfe dieses Scada-Systems für Turnkey-Anlagen können einzelne Teile oder montierte Baugruppen zu 100 % rückverfolgt werden.

Vom Prototyp bis zur zertifizierten Maske

Mitte Mai startete bei Arburg außerdem die Produktion von Mund- und Nasenmasken aus LSR und PP für den alltäglichen Gebrauch. Das Projekt zeigt eindrucksvoll, wie sich in außergewöhnlichen Fällen die „time-to-market‘“ beschleunigen lässt – wenn nämlich alle Partner ihre Kompetenzen, Technologien und Ausstattungen bündeln. Beteiligt sind an diesem Projekt die Firmen Sigma Engineering (LSR-Bauteil- und Werkzeugsimulation), Polar-Form, Foboha und Wilhelm Weber (Werkzeuge), Ewikon (Kaltkanal), Männer und Günter (Heißkanaltechnik), Mechanik (Greifer), Wacker und Borealis (Material), Karl Küfner (Filter), Herrmann Ultraschall (Schweißtechnik) sowie Packmat (Verpackungstechnik).

Die Masken aus flexiblem LSR und PP hat Arburg selbst entwickelt und erste Prototypen davon mit seinen Freeformern additiv gefertigt. Die flexiblen multifunktionalen Masken bestehen aus einer weichen LSR-Maske, die über Nase und Mund gestülpt wird, und einem festen Halter aus PP mit Ösen zur Befestigung elastischer Bänder. Zur Infektionsvermeidung im Alltag wird die Maskenöffnung mit einer Abdeckung verschlossen, sodass die Atemluft nach unten abgeleitet wird. Um den Träger selbst zuverlässig vor dem Corona-Virus zu schützen, kann ein Einwegfilter auf die Öffnung gesteckt werden.

Zwei Spritzgießmaschinen im Einsatz für die Schutzausrüstung

Die Spritzgießwerkzeuge für die LSR- und die PP-Komponente wurden in einer Rekordzeit von nur fünf Wochen gebaut. Seit Mitte Mai fertigt ein Allrounder 570 A mit 2.000 kN Schließkraft die LSR-Masken mit einem 4-fach-Werkzeug von Polarform im Arburg-Schulungscenter, während im Kundencenter gleichzeitig ein Allrounder 520 E Golden Electric mit 2.000 kN Schließkraft und 2-fach-Werkzeug von Foboha die zugehörigen PP-Schilde produziert.

Die größere Spritzgießmaschine arbeitet mit einer LSR-Dosieranlage von Elmet und einem Sechs-Achs-Roboter von Kuka, der in einem anspruchsvollen Entformungsvorgang die flexiblen Masken aus dem Werkzeug entnimmt und auf ein Förderband ablegt. Die einfachere Handhabung der PP-Schilde übernimmt bei der zweiten Maschine ein lineares Robot-System Multilift Select. Schließlich wird das PP-Schild manuell formschlüssig auf die Silikonmaske gesteckt, diese mit zugehörigen elastischen Bändern komplettiert und verpackt. Als nächster Schritt ist geplant, den Einwegfilter, der auf die Öffnung gesteckt werden kann, ebenfalls bei Arburg zu produzieren. Dazu steht Arburg mit den Partnern Karl Küfner (Vliese) und Wilhelm Weber (Werkzeug) im Kontakt.

Mit beiden Projekt möchte Arburg kein Geld verdienen; die Produkte werden daher auch nicht einzeln an Endkunden verkauft. Das Ziel ist vielmehr, mit dem Know-how und dem Maschinenpark Krankenhäuser und Pflegeeinrichtungen mit Schutzausrüstung im Kampf gegen das Corona-Virus zu unterstützen und zu zeigen, wie sich mit dem Know-how von Arburg in sehr kurzer Zeit hochkomplexe Anlagen für die wirtschaftlich effiziente und technologisch moderne Produktion auch in Hochlohnländern konzipieren und realisieren lassen.

sk

Passend zu diesem Artikel