Im Verbund mit Robotern Automotiveteile produzieren

Bei der Fertigung von Automotiveteilen setzt KHG Plastics auf zwei vollautomatische Zellen, zum Einsatz kommen jeweils drei Sepro-Roboter.

2012 wurde das Unternehmen KHG in Velbert gegründet. Der Schwerpunkt der Unternehmenstätigkeit liegt auf der Herstellung hochtechnischer Präzisionsspritzgussteile, zumeist im Umspritzverfahren. Die fundierten Erfahrungen des Unternehmens in der Kunststoffverarbeitung reichen allerdings viel weiter zurück. Dies sieht man, wenn man durch die Produktionshallen von KHG läuft. Überall sind die Dinge in Bewegung, an jeder Ecke wird modernisiert und durch Automation rationalisiert.

„Wenn wir uns hier nicht an die Anforderungen unserer Kunden anpassen, bekommen wir keine Aufträge. So einfach ist das. Prozesssicherheit, Qualität und Ausbringung sind in der Serienfertigung heute wichtiger denn je. Und so entwickeln wir auch unser Unternehmen weiter“, betont Lutz Karrenberg, Geschäftsführer bei KHG.

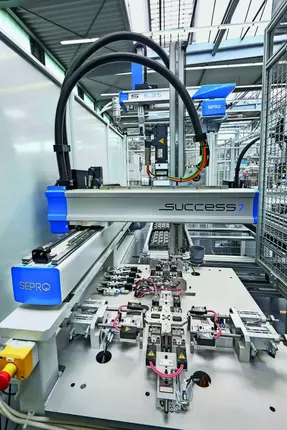

Ein sehr gutes Beispiel für diese Strategie sind die beiden baugleichen vollautomatisierten Spritzgießanlagen zur Herstellung von Automotiveteilen für die Fahrzeugbeleuchtung, die pro Woche rund 40.000 umspritzte Elektronikkontakte produzieren. Diese Fertigungszellen sind das Ergebnis eines gemeinsamen Denk- und Umsetzungsprozesses der Entscheider bei KHG, von Sepro, Kiki als Spezialist für Sonderbaugruppen und Arburg als Spritzgießmaschinenhersteller. Die Automationslösung, die Sepro gemeinsam mit Kiki – jeweils drei lineare 3-Achs-CNC-Roboter pro Anlage im Verbund – umgesetzt hat, entspricht dabei dem Unternehmenskonzept „Solution by Sepro“.

Vollautomatischer Fertigungsprozess

Die Sepro-Roboter der Typen S5-35, Success 7 und Success 11 sind kompakt um eine vertikale Spritzgießmaschine sowie eine vorgelagerte Stanzbiegeeinheit gruppiert, so dass der gesamte Fertigungsprozess der mit Kunststoff umspritzten Kontakte bis hin zu deren Ablage in tiefgezogenen Trays vollautomatisch erfolgt.

Der S5-35 ist dabei der Masterroboter, dessen Abläufe zusammen mit den anderen beiden Robotsystemen gemeinsam über eine Visual 3-Steuerung koordiniert und gemanagt werden. Die Bediener kümmern sich im Regelbetrieb lediglich um die Zuführung und Abfuhr voller und leerer Trays in entsprechenden Wagen.

Der Sepro S5-35 verfügt als größtes Robotsystem standardmäßig über einen Ausquerhub bis 9.000 mm, einen maximalen Entformhub von 900 mm sowie einen maximalen Vertikalhub von 1.400 mm. In der KHG-Zelle nimmt das Robotsystem die jeweils vier Stanzbiegeteile– zwei linke und zwei rechte – von der Übergabestation der Stanzbiegeeinheit auf. Nach der Entnahme der umspritzten Teile aus dem vorherigen Zyklus bringt er die Rohkontakte in die untere Werkzeughälfte auf dem offenen Drehtisch der vertikalen Spritzgießmaschine ein. Dabei hält der Greifer die Kontakte genau so lange in Position, bis sie im Werkzeug verrutschsicher verriegelt sind. Während des Einfahrens und Umspritzens der Kontakte in der Spritzgießmaschine legt der S5-35 die Fertigteile auf einer Prüfstation ab, auf der eine Kurzschlussprüfung mit 500 V die Funktion kontrolliert. Vorher nimmt der Hauptroboter die geprüften Teile wieder auf, selektiert n.i.O.-Teile aus und setzt die Gutteile in einer Transferstation ab.

Von dort nimmt der zweite Roboter, ein Sepro Success 7, die geprüften Teile und sortiert sie nach rechten und linken Ausführungen getrennt in die bereitgestellten Trays ein. Dieses Robotsystem weist einen Ausquerhub von bis zu 2.000 mm, einen Entformhub von maximal 400 mm sowie einen Vertikalhub von maximal 800 mm auf.

Der Sepro Success 11-Roboter ist schließlich für Handling, Ablage und Bereitstellung der befüllten und leeren Trays zuständig. Sind zwei Trays, jeweils mit linken und rechten Teileausführungen, befüllt, fahren diese auf einem Wechselschiebetisch auf die Entladeposition aus. Gleichzeitig werden auf einer zweiten Ebene die vom Success 11 im Vorfeld bereitgestellten beiden leeren Trays eingefahren.

Während des Befüllvorgangs der leeren Trays nimmt der Success 11 zunächst das Tray mit den linken Teilen auf, verfährt auf die Wagenposition für befüllte linke Trays und fährt die Fertigteilpalette dort lagegerecht ein. Danach verfährt das Robotsystem auf die Wagenposition für linke leere Trays, nimmt dort eine dieser Paletten auf und legt sie auf dem Schiebetisch ab. Der gleiche Ablauf schließt sich dann mit den rechten Teiletrays an.

Übergreifende Steuerung mit Visual 3

Wenn beide Anlagen gemeinsam produzieren und sechs Sepro-Roboter arbeiten, mutet die Produktion von KHG wie das von den Sepro-Messeständen her bekannte „Roboter-Ballett“ an. Um alle CNC-Achsen und Peripherieeinheiten gemeinsam intelligent steuern zu können, kommt an allen Sepro-Robotern in beiden Produktionsanlagen die übergreifende Visual 3-Steuerung von Sepro zum Einsatz. 23 Ein- und 24 Ausgänge für die Peripherie gehören ebenso zum Serienumfang wie die Option „Bahnfahren“ zur exakten Programmierung definierter Bewegungsabläufe.

Die digitalen Vakuumschalter der Visual 3 erlauben das Programmieren und Speichern aller Teile- und Greifereinstellungen pro Werkzeug. Das macht das Anfahren der Produktion einfach und sicher. Drei Roboter – eine Steuerungsplattform: Alle Visual 3-Steuerungen der Robotsysteme einer Fertigungszelle sind über Ethernet miteinander verbunden, beim Masterroboter liegt die übergreifende Interaktion und Kommunikation des Gesamtablaufs über die steuerungsintegrierte SPS-Funktionalität. Einfache Bedienung und schnelle Störungsbehebung inklusive.

Langjährige Partnerschaften

Bereits vor seiner Zeit als technischer Geschäftsführer bei KHG kannte Lutz Karrenberg Sepro und die Leistungsfähigkeit der Robotsysteme. „Ich greife gerne auf langjährige, funktionierende Partnerschaften zurück, weil ich da genau weiß, mit wem ich sprechen muss und was ich sowohl auf Technologie- als auch auf Dienstleistungsseite erwarten darf“, charakterisiert Karrenberg die Zusammenarbeit der Partner. Neben Sepro kannten die Entscheider bei KHG auch die Partner Kiki und Arburg sehr lange. „Wenn sich das so darstellt, dann hat man auch gute Argumente an der Hand, wenn es um Entscheidungen geht, die nicht unbedingt die kostengünstigsten, aber auf lange Sicht die wirtschaftlichsten sind“, sagt Lutz Karrenberg. „Und das war auch hier der Fall. Allerdings kam als überaus wichtiger Aspekt auch die intensive Zusammenarbeit vor allem mit Sepro im Bereich Anlagenplanung und -umsetzung hinzu. Und das in dem wirklich sehr sportlichen vorgegebenen Zeitrahmen von nur elf Monaten.“

Die Partner haben das geschafft, wobei Sepro als Beratungsunternehmen sein Know-how nach den Grundlagen von „Solution by Sepro“ vollumfänglich einbringen konnte. „Dabei bildet die Frage nach der gewünschten Kundenlösung“, wie Sepro-Gebietsverkaufsleiter Marius Svagnea betont, „den Ausgangspunkt aller gemeinsamen Projektarbeiten. Basierend auf unserer großen Produktvielfalt und der intelligenten Visual-Steuerungsplattform können wir dann entsprechende Lösungsansätze präsentieren. Dazu bedarf es allerdings auch einer offenen Einstellung beim Kunden, der unsere Vorschläge ernsthaft in Betracht ziehen, prüfen und in seine Überlegungen übernehmen sollte.“

Das ist im Fall von KHG kein Problem gewesen. Denn die Ideen des Unternehmens zur Realisierung der beiden Anlagen waren nicht wie üblich bereits in großen Teilen in Lastenheften festgehalten, sondern nur grundsätzlich klar. Ein vollautomatisierter Fertigungsprozess über alle Abläufe vom Biegen bis zur Verpackung war angestrebt, ansonsten brachte KHG die ausgewählten Protagonisten an einen Tisch und war offen für Vorschläge.

Eine Lösung mit 6-Achs-Robotern war bereits zu Anfang des Denkprozesses sehr schnell vom Tisch, da es schlichtweg unmöglich war, die vorgegebenen Reichweiten zu überbrücken. „Nicht unbedingt zuerst haben wir“, so Lutz Karrenberg weiter, „an eine Lösung mit Traywagen inklusive Bestückung über ein drittes Robotsystem gedacht. Diese Idee kam komplett von Sepro, die so etwas in ähnlicher Art bereits umgesetzt hatten. Das hat uns nicht nur eine Menge an Aufstellfläche gespart, sondern auch unseren Workflow optimiert und eine hohe Flexibilität der Anlage für zukünftige Produktionsaufgaben gebracht.“

Genau so stellten sich die Entscheider bei KHG die gemeinsame Arbeit vor: in einem gewachsenen Prozess „von null an bis zur Ab- und Inbetriebnahme, in den jeder seine Ideen einbringen konnte“. Das führte in der vorgegebenen Zeit zur besten Lösung für KHG. Eine Lösung, hinter der beide Geschäftsführer nach wie vor vollinhaltlich stehen.

Anlagenabläufe synchronisieren

Die Vorteile der systematischen Angehensweise einer partnerschaftlichen Kundenbetreuung, wie sie Sepro mit der Strategie „Solution by Sepro“ anbietet, zeigen sich an diesem Beispiel besonders deutlich. Der Ausgangspunkt der KHG-Überlegungen lief zunächst auf eine Handhabungslösung eines Standardautomationszulieferers hinaus, zentral gesteuert gemeinsam mit den übrigen Komponenten. Der Umstand, dass sich Auftraggeber und Lieferanten sehr gut kannten und im Falle von Sepro und Kiki auch generell kooperierten, führte dann aber schnell zu einer fortlaufenden gemeinsamen Diskussion über die gesamten Anlagenabläufe und wie diese optimiert synchronisiert werden könnten.

Trotz der flexiblen Automationslösung wurde das von KHG angestrebte Investitionsvolumen nicht überschritten, das neue Konzept mit unterschiedlich großen und leistungsfähigen Sepro-Robotern im Zusammenspiel überzeugte KHG. Das sieht auch Lutz Karrenberg so: „Die wirtschaftlichste Lösung war ohne Zweifel, die richtigen Robotsysteme aus dem Standardbaukasten von Sepro so zu kombinieren und über die Visual 3-Steuerung zu verknüpfen, dass am Ende eine hochspezifische Robotlösung für unsere spezielle Aufgabenstellung herauskam. Das ist unserer Meinung nach der große Vorteil des Sepro-Portfolios.“

Im Gegensatz zu einer Lösung mit einer Sondermaschine eröffnete die umgesetzte Produktionszelle auch die Alternative, das Equipment für künftige Fertigungsaufgaben einzusetzen, und zwar sowohl als Gesamtanlage als auch im Form von Einzelkomponenten, etwa für andere Handlingaufgaben. Die zentrale Steuerung sämtlicher Prozesse über die Visual 3-Steuerung von Sepro sieht man bei KHG schließlich als weiteren wichtigen Baustein.

Dies alles zeigt deutlich, dass Automationskunden wie KHG von „Solution by Sepro“ profitieren: Das Konzept der umfassenden, individuellen Hilfestellung von Sepro im Fall hochspezialisierter Automationsaufgaben mit Standardrobotsystemen verschiedener Größen hat bei KHG zu einer Lösung geführt, die Sepros Kompetenz als Handling- und Automationsspezialist sehr deutlich werden lässt. Am Ende dieses Prozesses stand eine Win-win-Situation für alle Beteiligten – aber vor allem eine Automationslösung, mit der Lutz Karrenberg hochzufrieden ist – genau wie die Kunden von KHG, auf die es letztendlich ja ankommt.

db

Passend zu diesem Artikel