Im Paternoster zur gewünschten Prozesstemperatur

Mit Umluft im Paternosterofen von HK Präzisionstechnik Vorformteilen und flächige Halbzeugen aus Komposite-Werkstoffen gleichmäßig erwärmen.

Um flächige und vorgeformte Komposite-Halbzeugen zu Hochleistungsbauteilen für den Automotive-Bereich umzuformen und umzuspritzen müssen Werkstoffe schonend, homogen und trotzdem punktgenau vorerwärmt werden. Das weit verbreitete Infrarotverfahren stößt dabei oftmals an seine Grenzen. Vor allem wenn es um Hybrid-Halbzeuge, sogenannte Taylored Parts, oder um dreidimensionale Formen geht, kommen seit rund zehn Jahren Umluftöfen zum Einsatz. Die Temperiersysteme durchwärmen thermoplastische Verbundwerkstoffe mit gleicher Temperatur und geringen Toleranzen an Oberflächen und im Kern bis zur geforderten Umformtemperatur.

Auf Prozesstemperatur erwärmen

Mit Umluftöfen werden sowohl flächige als auch vorgeformte Komposite-Halbzeugen schonend, gleichmäßig und auf den Punkt genau vortemperiert. Die Öfen erwärmen flächige GMT- oder LWRT-Halbzeuge, vorgeformte Pre-Pregs sowie Hybrid-Materialien, wie etwa Komposite und Alubleche prozessgerecht und gleichmäßig auf die geforderte Prozesstemperatur. Je nach Material kann diese zwischen 200 und 350 °C liegen.

Nach dem Erwärmungsprozess in den Temperieröfen, die wie ein Paternoster funktionieren, ist die Temperatur nicht nur an der Oberfläche gleichmäßig, sondern zeigt auch im Kern den nahezu exakt gleichen Wert. Die Toleranzen betragen lediglich +/- 2 °C. Die Paternoster-Umluftöfen sollen dabei bis zu 70 % weniger Energie verbrauchen. Dieses gleichmäßige Durchwärmen des Halbzeugs ist bei der Formgebung der Kunststoffe ein wichtiges Qualitätskriterium, das nicht nur über die Prozesssicherheit und Wiederholgenauigkeit, sondern auch über die Güte des Teils und den Erfolg nachfolgender Prozessschritte wie etwa Klebeverfahren entscheidet.

Ebenso wichtig ist es für eine gleichmäßige Verteilung von Verstärkungsfasern im Bauteil: "Nur so kann die geforderte mechanische Eigenschaft des Bauteils gewährleistet werden", betont Heinrich Ernst, Berater in der Kunststoffumformung. Mit seinem Unternehmen ECC Ernst Composite Consulting berät er produzierende Unternehmen.

Eine homogene Erwärmung ist aber auch für eine effiziente und dauerhafte Verbindung zwischen lokalen Verstärkungen und dem Kunststoff-Compound erforderlich. Gerade für diese maßgeschneiderten Taylored Parts, bei denen der Verstärkungsanteil je nach Belastungsprofil des Endprodukts lokal unterschiedlich hoch ist, sei es besonders wichtig, dass alle Vorprodukte schonend und gleichmäßig erhitzt und durchwärmt sind.

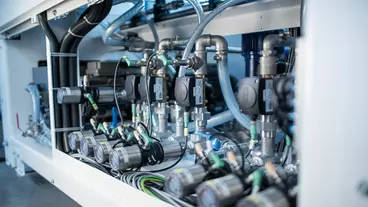

Paternosterofen mit Umlufttechnologie

Mit der Umlufttechnologie vertraut ist das Oberndorfer Unternehmen HK Präzisionstechnik, das für die Erfindung und Entwicklung des Paternosterofens bereits 2009 den Dr.-Rudolf-Eberle-Preis des Landes Baden-Württemberg erhielt. Mit immer weiteren Entwicklungen sowie größeren und leistungsfähigeren Öfen ist die Technologie inzwischen bei vielen Teilelieferanten etabliert. Auch Forschungseinrichtungen, die sich mit der Zukunft von Bauteileentwicklungen aus Komposite-Materialien befassen, setzen auf die Umlufttechnologie.

Mit Glas- oder Kohlenstofffaser verstärkte thermoplastische Halbzeuge werden als Hochleistungs-Werkstoffe in vielen Bereichen eingesetzt, in denen man hohe Steifigkeit und geringes Gewicht bei kurzen Zykluszeiten erreichen muss. So werden etwa im Automobilbau Ersatzradmulden, Sitzschalen aber auch Karosserieteile wie Heckklappen oder Stoßfänger aus Komposite-Materialien gefertigt. "Hier sind die Qualitätsanforderungen natürlich besonders hoch", sagt Ernst.

Aktuelle Öfen erwärmen neuerdings auch Materialien wie Polyamid oder Kohlenstoffe, aus denen neue Produkte entstehen, etwa zur Schallisolierung in Kraftfahrzeugen. Ebenso lassen sich damit Hybridmaterialien wie Composite mit Aluminium vorerwärmen, die anschließend zu Hitzeschutzschilden geformt werden. Hierbei gelingt es sogar, Prozessschritte einzusparen. Statt der früheren drei Vorgänge sind ist so lediglich ein Prozessschritt bis zum fertigen Produkt notwendig.

Genauso gelingt jetzt die Erwärmung und Verarbeitung von Komposites, etwa auch mit Sperrfolien, Metallgeweben und lokalen Verstärkungen im One-Step-Verfahren. Die dadurch erzielbaren Funktionsintegrationen und Gewichtseinsparungen erhöhen die Wirtschaftlichkeit und tragen so zur Steigerung der Wettbewerbsfähigkeit von Komposite-Werkstoffen bei. "Ein großer Zeitgewinn für den OEM, denn durch One-Step-Verfahren werden mehrere Arbeitsschritte eingespart", versichert Horst Scheidt, Geschäftsführer des Ofenherstellers.

Advanced GMT erwärmen

Absolut neu ist die Variante eines Ofens zur Erwärmung von Advanced GMT – ein Halbzeug auf Polyamid-Basis, das mit Karbonfasern verstärkt ist. Die Herausforderung besteht darin, die Halbzeuge unter Stickstoff-Inertisierung bei circa 280 °C zu durchwärmen. Der Sauerstoffanteil im Ofen muss dazu auf unter zwei Prozent reduziert werden, um eine Schädigung der Kunststoffmatrix zu vermeiden. Den genauen Stickstoff-Bedarf generiert eine Anlage, die mit dem Ofen verbunden ist, direkt aus der Atmosphäre. Danach wird der Stickstoff dem Ofen zugeleitet.

Das äußerst schonende, gleichmäßige Aufheizverfahren in den Paternosteröfen erhält die mechanischen Eigenschaften des Kunststoff-Compounds. Darüber hinaus arbeitet das Temperiersystem laut Herstellerangaben auch wesentlich energieeffizienter als herkömmliche Verfahren. Der enorm geringere Energiebedarf beträgt bei vergleichbaren Anwendungen nur etwa 30 % gegenüber herkömmlichen Anlagen. "Das hat ein unabhängiger Energieversorger eines Anwenders im Produktionsbetrieb gemessen und bestätigt", sagt Scheidt.

Das Vorwärmkonzept für Vorfomlinge ist serientauglich. Die aus konsolidierten Komposite-Geweben oder unidirektional gelegten Tapes aufgebauten dreidimensionalen Vorformlinge werden im Werkzeug konsolidiert und mit einem Spritzgießprozess funktionalisiert. Die Herstellung großer kubischer 3D-Teile in Großserien für die Automobilindustrie war bis dahin nicht wirtschaftlich realisierbar.

"Mit keinem anderen Temperiersystem lassen sich die aus UD-Tapes oder konsolidierten Geweben aufgebauten 3D-Vorformen an allen Stellen gleichmäßig und wirtschaftlich sinnvoll auf bis zu 300 °C vor- und durchheizen", versichert Ernst. Wichtig dafür ist das zuverlässige und sehr gleichmäßige Vorheizen der Halbzeuge auf Verarbeitungstemperatur, damit in der nachfolgenden Zweiplatten-Großpresse Funktionselemente an das Bauteil prozesssicher angespritzt werden können.

In zwei Kammern zur Prozesstemperatur

In den Umluftöfen werden je nach Bauhöhe des Teils bis zu 36 Aufnahmeroste, die wie Schubladen aussehen, durch zwei Kammern befördert. Sie können, je nach Ausführung, Werkstücke in den Flächenmaßen 1250 x 1500 oder 1250 x 2000 mm und sogar von 2300 x 1800 mm aufnehmen. Die Höhe des Teils reduziert dabei die Rostanzahl. Mit entsprechender Auslegung können Taktzeiten von 30 sek. erreicht werden.

In der ersten Kammer werden die Preforms hochgeheizt, indem sie durch ein spezielles Luftleitsystem von drei Seiten mit heißer Luft umströmt werden. Während dieses Aufheizprozesses werden die Roste dabei Stufe für Stufe, wie in einem Paternoster, nach oben getaktet. Am oberen Punkt der Kammer angekommen, werden die Vorprodukte in die zweite Kammer übergeben, wo im Abwärtstakten die gewünschte Endtemperatur präzise erreicht wird.

Unten angekommen werden die exakt auf Prozesstemperatur erwärmten Werkstücke aus dem Ofen ausgefahren, können entnommen und der Presse zugeführt werden. Das kann beispielsweise vollautomatisiert ein Roboter übernehmen, dessen Nadel-Greifer alternativ auch beheizt ausgeführt werden kann.

Rückverfolgbarkeit sicherstellen

Die Kammern werden getrennt voneinander geregelt und überwacht. Die eigens programmierte Siemens SPS-Steuerung enthält auch eine Überwachungs- und Trackingfunktion, die jeden, mit einem Halbzeug beladenen Rost codiert und seinen Fortgang im Ofen minutiös festhält. Das wirkt sich bei einer eventuellen Anlagenstörung positiv aus: Über ein Notprogramm kann die Temperatur auf ein niedriges Niveau abgesenkt werden - das Leerräumen des Ofens erübrigt sich damit.

Auch Ausschusskosten werden so wesentlich gesenkt. Das Programm weiß genau, welcher Rost wie lange im Ofen war. So entsteht nach dem Wiederanfahren keinerlei Materialverlust und die Rückverfolgbarkeit kann für jedes Teil sichergestellt werden. Die Steuerung dokumentiert zudem alle Parameter teile- oder chargenbezogen.

db

Passend zu diesem Artikel