HRS Flow: Qualitätssteigerung in der Heißkanaltechnik

Neu- und Weiterentwicklungen rund um die Heißkanaltechnik von HRS Flow sind auf die Qualitätssteigerung der Produkte beim Kaskadenspritzgießen ausgelegt.

Zur Qualitätssteigerung bei HRS Flow Heißkanaltechnik gehört die neu entwickelte Hyflow-Technologie. Sie lässt sich für Anwendungen mit hydraulisch betätigten Zylindern, bei der sich die Öffnungs- und Schließgeschwindigkeiten sowie die Positionierung jeder einzelnen Düsennadel über die Ölflussmenge exakt einstellen.

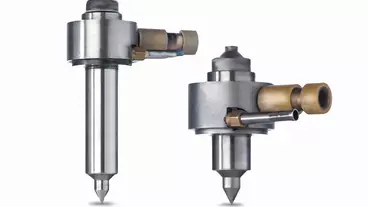

Ebenfalls neu ist die Hyper-GF-Baureihe für die Verarbeitung von abrasiv wirkenden Thermoplasten. Auf der Anwendungsseite zeigt HRS Flow anhand eines aktuellen Kundenprojektes, dass sich mit Flexflow Evo gute Ergebnisse beim Hinterspritzen empfindlicher Folien erzielen lassen.

Bei Hyflow dient eine Steuerungseinheit mit anwenderfreundlicher Schnittstelle zur Einstellung der Position jeder einzelnen Düsennadel. Die Öffnungs- und Schließgeschwindigkeit kann für jede Düse über einen manuellen Mechanismus eingestellt werden. Damit lässt sich die Fließgeschwindigkeit der Schmelze so beeinflussen, dass beim Kaskadenspritzguss ein gleichförmiger Formfüllvorgang ohne plötzliche Druckschwankungen und die damit verbundenen Oberflächenfehler resultiert. Über die Positionierung der Düsennadel lässt sich zudem die Druckverteilung während der Nachdruckphase optimal balancieren.

Zukunftsweisende Technologien in der Heißkanaltechnik

Die neue, für Düsen der Typen Ga und Aa von HRS Flow verfügbare Hyper-GF-Baureihe, ist so ausgelegt, dass das Heißkanalsystem auch bei der Verarbeitung hoch abrasiver, z.B. glasfaserverstärkter Materialien lange Standzeiten erreicht und Spritzgießprozesse mit sehr hoher Produktivität unterstützt. Dazu tragen unter anderem der Einsatz spezieller Stahlsorten sowie eine speziell angepasste Geometrie des Verteilerkanals bei.

Entwicklungen im Bereich des Flexflow Evo Heißkanalsystems – eine Weiterentwicklung des servogesteuerten Flexflow Nadelverschluss-Systems – betreffen unter anderem das Hinterspritzen von Folien. Dies zeigt ein Gemeinschaftsprojekt mit dem Folienhersteller Leonhard Kurz, Fürth/Deutschland. Diese zukunftsweisende Technologie ermöglicht z.B. die Integration von kapazitiven Folien für Sensoren oder Touch-Bedienfeldern in Kombination mit hinterleuchteten Dekorfolien.

Qualitätssteigerung im servoelektrischen Düsennadelantrieb

Dies sorgt für eine bisher nicht gekannte Design- und Funktionsflexibilität, insbesondere bei Kfz-Innenanwendungen. In der Zusammenarbeit mit Kurz gelang es, eine Folie mit funktionalen kapazitiven Elementen für die Touch-Bedienung und dekorativen Elementen in einem Arbeitsschritt mit dem transparenten Kunststoff Polycarbonat (PC) zu hinterspritzen, der eine Hinterleuchtung im Bereich der Bedienelemente ermöglicht. Dabei führte der servoelektrische Düsennadelantrieb zu Ergebnissen, die sich in dieser Qualität mit herkömmlichen Konzepten nicht erreichen lassen. Insbesondere stehen die dünnen Funktions- und Dekorelemente nach dem Hinterspritzen mit der Flexflow-Evo-Technologie nicht unter inneren Spannungen wie bei herkömmlichen Kaskadenspritzgießen. Und dank der sich gleichmäßig und mit geringem Druck ausbreitenden Fließfront konnte ein Beschädigen der Folie sicher vermieden werden.

aki

Passend zu diesem Artikel

Der Frankenberger Hersteller Witosa präsentiert am Stand auf der K 2022 additiv gefertigte Komponenten für effiziente Heißkanaltechnik.