Highspeed-Anwendung Packaging einschließlich Automation

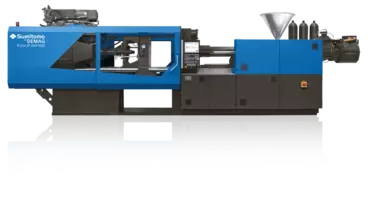

Sumitomo (SHI) Demag stellt die vollelektrische Intelect-Baureihe auf der Plast in Mailand in den Fokus.

Vor genau einem Jahr stellte der deutsch-japanische Maschinenbauer die zweite und damit neueste Generation der vollelektrischen Spritzgießmaschinen Intelect vor, die vor allem mit kompakten Abmessungen, optimalem Werkzeugschutz, hochpräziser Antriebstechnik, stark verbesserter Energieeffizienz sowie Ergonomie und einem optimalen Preis-Leistungsverhältnis punktet.

Fünf Varianten mit Schließkräften zwischen 500 und 1.800 kN umfasste die Baureihe bei der Einführung. Nach Ansicht von Produktmanager Peter Gladigau hat sich vor allem die mehrjährige Entwicklungszeit für die hochdynamischen Antriebsmotoren gelohnt: "40 Prozent unserer verkauften Maschinen in den vergangenen 12 Monaten kamen aus der vollelektrischen Intelect-Reihe, das liegt deutlich über dem Euromap-Schnitt vollelektrischer Maschinen von rund 20 Prozent."

Um auch die Anforderungen aus den Schnelllauf-Anwendungen erfüllen zu können, folgt in diesem Jahr die Einführung der Intelect S (Speed), die für dünnwandige Teile mit Einspritzgeschwindigkeiten zwischen 350 und 500 mm/s sowie Zykluszeiten zwischen 3 und 10 s ausgelegt ist. Im Vergleich zur Standardmaschine Intelect können die Zykluszeiten mit der High-Performance-Maschine um bis zu 1 s reduziert werden.

Sumitomo (SHI) Demag präsentiert in Mailand die Speed-Ausführung ihrer vollelektrischen Spritzgießmaschinen mit einer Anwendung aus dem Bereich Packaging. Auf einer IntEeect S 180-700 mit 1.800 kN Schließkraft, komplett mit Robot, Schutzeinhausung und Förderband, werden ovale PP-Deckel mit einem Schussgewicht von 33,5 g für eine Lebensmittelverpackung produziert. Das 1-fach-Heißkanalwerkzeug mit Nadelverschluss kommt von Incos Stampi.

Der SDR 5-15 Speed Roboter fährt von oben in das geöffnete Werkzeug und legt die Teile auf dem Förderband ab. Dank der sehr gut abgestimmten Anlagenkomponenten wird ein Deckel in einer Zykluszeit von unter 5 s gefahren. Der minimale Robotikanteil von weniger als 1 s ist unter anderem einem gewichtsoptimierten, lasergedruckten Greifer geschuldet. "Insbesondere bei schnelllaufenden Anwendungen für die Medizintechnik oder für technische Präzisionsbauteile erreichen die neu entwickelten High-Torque-Antriebsmotoren eine beeindruckende Dynamik auf den Achsen", so Gladigau, "auch alle anderen Antriebselemente wie Spindeln und Lager sind speziell für schnelle Zykluszeiten optimiert."

Darüber hinaus ermöglichen die Direktantriebe im Zusammenspiel mit dem dynamischen Bremsenergiespeicher laut Hersteller Energieeinsparungen von bis zu 20 % im Vergleich mit anderen vollelektrischen Maschinen.

Medizintechnik: Gewindestange für Insulin-Pen

Eine Intelect 130-450 mit 1.300 kN Schließkraft repräsentiert den für Sumitomo (SHI) Demag wichtigen Wachstumsmarkt Medizintechnik auf der Plast. Live gezeigt wird in Mailand die Produktion einer Gewindestange aus POM für einen Insulin-Pen auf einem 16-fach-Werkzeug von Kebo. Die Werkzeugtemperierung kommt von Piovan. Bei Teilegewichten von 1,57 g und einem Schussgewicht von 25,12 g beträgt die Zykluszeit 10,6 s.

Und schließlich zeigt das Unternehmen auf einer Intelect 50-110, mit 500 kN Schließkraft die kleinste Maschine der Baureihe, die Produktion eines Karabiners aus POM auf einem Zweifach- Kaltkanalwerkzeug von Polyplastics. Die aktuelle Generation der Intelect spielt bei dem Anlagenkonzept all ihre konstruktiven Vorteile aus. Der SDR 5S Roboter ‒ neu im SDR Portfolio speziell für kleine Gewichte ‒ sowie Schutzeinhausung, Förderband und Peripherie mit Aufsatztrockner, Aufsatzförderer, Mahlgutdosierung, Kühlgerät und Mühle sind bei der platzsparenden Maschine, die im Vergleich zur Standardmaschine lediglich um 400 mm verbreitert wurde, auf engstem Bauraum integriert. Der kompakte "Handle & Place"-Roboter sitzt oben auf der Maschine, die erforderliche Schutzeinhausung ist in die Maschine integriert.

Dank dieser kombinierten Lösung wird die CE-Konformität für die gesamte Maschine mit Robot in einer Erklärung bestätigt. Für die Inline-Prozesskontrolle ist eine Wärmebildkamera von Micro-Epsilon in die Maschinensteuerung integriert. Auf Basis hinterlegter Solltemperaturen werden die Teile geprüft und gegebenenfalls aussortiert.

sk

Passend zu diesem Artikel

Der Fokus von Sumitomo (SHI) Demag auf der Fakuma 2023 liegt auf den vollelektrischen Spritzgießmaschinen der Intelect-Baureihe einschließlich Automation.