Ist die 4-Tage-Woche generell ein Zukunftsmodell für die Branche? Ein Thema das aktuell die Gemüter spaltet und für viel Gesprächsstoff sorgt.

Ist die 4-Tage-Woche generell ein Zukunftsmodell für die Branche? Ein Thema das aktuell die Gemüter spaltet und für viel Gesprächsstoff sorgt.

Nach schwierigem Jahr 2023 bleibt die Lage für die deutsche Zulieferindustrie und damit auch der Kunststoffbranche angespannt.

Die deutsche Wirtschaft bereitet sich auf das KI-Zeitalter vor. Doch unterschätzt sie die Auswirkungen auf ihr Business – und es mangelt an KI-Nachwuchs.

Die entscheidende vierte Sitzung der Verhandlungen über ein globales UN-Plastikabkommen (INC4) in Ottawa, Kanada hat begonnen.

Auf der Hannover Messe 2024 hat Ultimaker seinen neuen 3D-Drucker Factor 4 vorgestellt – als echte Industrie-Maschine.

Arburg wird auf der NPE2024 zeigen, wie ein Freeformer 750-3X mit beheiztem Bauraum Hochtemperatur-Kunststoffe wie Ultem 9085 3D-drucken kann.

Deutsche Umwelthilfe beklagt „beschämend niedrige Recyclingquote“ von Getränkekartons und fordert Pfand auf Tetra Paks.

Veränderungen in der Geschäftsführung von Weiss Kunststoffverarbeitung: Jürgen B. Weiß ist nun alleiniger Geschäftsführer.

Das EU-Parlament hat mit großer Mehrheit die EU-Verpackungsverordnung (PPWR) angenommen, die unter anderem verbindliche Rezyklatquoten für Verpackungen vorsieht.

Interview mit Geschäftsführerin Viktoria Schütz zu den Hintergründen der Einführung der 4-Tage-Woche bei Deguma.

Barlog Plastics präsentiert auf der Kuteno 2024 Lösungen für mehr Nachhaltigkeit, unter anderem ein neues Tool zur Berechnung des Product-Carbon-Footprint.

Die deutsche Kautschukindustrie will sich mit einer Vorwärts-Strategie und konstruktiven Lösungsvorschlägen als Problemlöser-Branche positionieren.

Wie Unternehmen der Kunststoffbranche mit Polykrisen, externen Schocks und regulatorischen Unsicherheiten umgehen sollten

Carboliq präsentiert auf der IFAT 2024 seine innovative Technologie zum chemischen Recycling von Kunststoffen, die eine Ausbeute von bis zu 75 % erreicht.

Covestro führt ein PCR-Polycarbonat aus chemisch recyceltem Post-Consumer-Abfall (PCR) für hochreine Anwendungen ein.

Großvolumiger 3D-Granulat-Drucker vereint rasche Aufbaugeschwindigkeiten, günstige Kosten, hohe Oberflächengüte und beste Maßhaltigkeit.

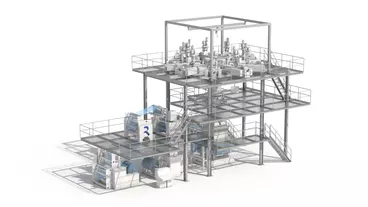

Nach der Übernahme von Witte durch die Maag Group präsentieren die beiden Unternehmen jetzt auf der Achema die erste gemeinsam entwickelte Zahnradpumpe.

Welche Vorteile OPC UA für Krauss Maffei Extrusion und die Betreiber der Extrusionsmaschinen hat

Reifenhäuser legt auf der Chinaplas 2024 den Fokus auf kreislauffähige und gleichzeitig hoch performante Kunststofffolien für nachhaltige Verpackungen.