Hennecke strukturiert seine Produktion neu

Hennecke reorganisiert seine Produktion von PUR-Dosiermaschinen. Die Investition im Stammwerk Sankt Augustin beträgt rund 2 Mio. EUR.

Schneller, effizienter, skalierbar und ohne Abstriche bei der Qualität – das verspricht sich der PUR-Maschinenbauer Hennecke mit dem Umbau seiner Dosiermaschinen-Produktion am Standort Sankt Augustin.

Größte Invention im Stammwerk

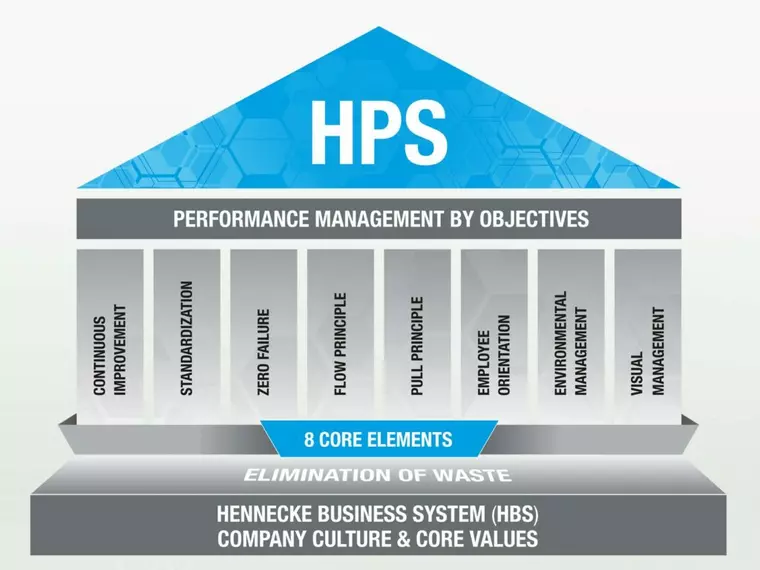

Rund 2 Mio. EUR investiert das Unternehmen in eine moderne Form der Lean-Produktion in seinem Stammwerk. Hennecke Production System – kurz HPS nennt Thomas Wildt, CEO der Hennecke Group, diese neue Form des Maschinenbaus bei Hennecke. „Beim HPS handelt es sich um eine der größten Einzelinvestitionen der jüngeren Unternehmensgeschichte in das deutsche Hennecke-Stammwerk“, erklärt Wildt.

Im Juli fiel der Startschuss für das HPS. Das Pilotprojekt soll die Wettbewerbsfähigkeit der gesamten Hennecke Group steigern. Das Projekt wird im vierten Quartal 2020 abgeschlossen sein.

Modernisierte Variante des Lean-Production

Das HPS ist eine modernisierte Variante bereits bekannter Lean-Production-Systeme, dessen Inhalte maßgeschneidert auf die gesamte Hennecke-Organisation abgestimmt sind. Neben neuen Regelwerken für den Prozessablauf, welche die reibungslose Auftragsabwicklung sicherstellen, hat Henneke sein Produktionsumfeld neu gestaltet. Zwischenwände wurden entfernt, Bereitstellungsflächen für Montage und Material klar separiert.

Damit wird die Fließfertigung von weitgehend standardisierten Einzel-Dosiermaschinen und deren Baugruppen frei konfigurierbar und ist sehr flexibel zu gestalten. Gesonderte Bereiche dienen darüber hinaus der Baugruppen-Vormontage und der Kundenindividualisierung.

Produktion im Kundentakt organisieren

Von den entstehenden Synergieeffekten profitiert insbesondere das breite Kundenspektrum der Polyurethan-Spezialisten aus dem Rheinland. Im Zentrum des HPS steht die Verkettung der verschiedenen Produktionsbereiche, um einem nach dem Kundentakt ausgerichtete Produktion zu ermöglichen. Zudem werden Montageflächen jetzt optimal wertschöpfend genutzt. Der Fokus liegt dabei auf der Reduzierung von Beständen und Standzeiten sowie auf der Maximierung von Qualität und Termintreue.

Zukunft des Standortes Sankt Augustin sichern

„Das HPS hat das Ziel, durch Optimierung der Effizienz eine nachhaltig erfolgreiche Zukunft des Produktionsstandortes Sankt Augustin zu sichern“, fasst Wildt die Bedeutung des neuen Produktionssystems zusammen. „Die neue Produktions-Methodik ist gleichzeitig eine Kultur der Zukunft in der Hennecke Group“, erklärt er.

Tatsächlich spielt Neuerung im Bereich der Dosiermaschinen-Produktion des Hennecke-Stammwerks in Sankt Augustin eine entscheidende Rolle in der schrittweisen Neuaufstellung der weltweiten Hennecke-Organisation. Hierbei entflechtet der Polyurethan-Spezialist seine organisatorische Komplexität: Was zuvor noch an mehreren Standorten parallel geplant und gebaut wurde, wird seit 2019 in vier Kompetenzzentren jeweils gebündelt gefertigt.

So wurde am deutschen Unternehmenshauptsitz in Sankt Augustin die Entwicklung, Planung und Fertigung sämtlicher Hoch- und Niederdruck-PUR-Maschinen und aller erhältlichen Mischkopf-Systeme zusammengezogen. Sie sind das Herzstück des gesamten Portfolios sowie tausender Verarbeitungsanlagen weltweit.

Schrittweiser Strukturwandel

Der Abschluss dieser wesentlichen Umbaumaßnahmen für das HPS stellt für Hennecke einen wichtigen Meilenstein dar. Grund genug für die Hennecke-Verantwortlichen, die „Inbetriebnahme“ des neuen Produktionssystems zu feiern. Bereits im Juli konnte die Geschäftsführung zusammen mit dem Hennecke-Beirat eine Visualisierung des HPS einweihen, die sowohl für Mitarbeiter, wie auch für Kunden und Lieferanten zentral sichtbar in der Montagehalle angebracht ist.

Nach dem Startschuss ist das Hennecke-Team hoch motiviert, sich den weiteren Herausforderungen zu stellen und den kulturellen Wandel sowie die stetige Bereitschaft zur Verbesserung der Prozesse und Arbeitsabläufe weiter zu fordern und zu fördern.

mg

Passend zu diesem Artikel

Hennecke CEO Thomas Wildt verrät, wie er die Prozesse bei Hennecke deutlich effizienter macht und welche PUR-Dosiermaschinen er auf die K-Messe mitbringt.

Effiziente Just-in-Time-Produktion von PUR-Dosiermaschinen: Hennecke feiert mit Kunden die Auslieferung der ersten Highline MK2 Hochdruck-Dosiermaschinen.