Heißkanaltechnologie verhindert Kernversatz

Mold-Masters präsentiert Heißkanaltechnologie Symfill zur Reduzierung von Kernversatz bei schwierigem Wandstärken-zu-Fließlängen-Verhältnis.

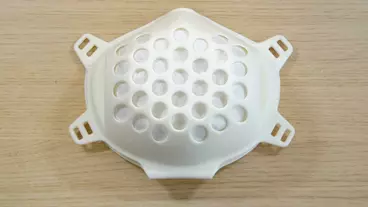

Die Heißkanaltechnologie Symfill Technology von Mold-Masters minimiert den Kernversatz erheblich und verbessert so außerdem die Teilequalität (Geradheit) von zylindrischen mittig gespritzten Komponenten mit einem schwierigen Fließlängen-zu-Wandstärken-Verhältnis.

Bei der neuen Heißkanaltechnologie Symfill kann die Schmelze von mehreren Seiten in den Düsenkanal eintreten. Das steht im Gegensatz zur Verwendung eines einzigen Einlasspunkts, wie das unter anderem bei herkömmlichen Konstruktionen üblich ist. Beispiele für solche Anwendungen sind etwa die Herstellung von Röhrchen für Blutproben, Schutzkappen, Hülsen und anderen ähnlichen Teilen aus der medizinischen und aus der kosmetischen Industrie sowie von Komponenten aus der Schreibwarenbranche.

Kein Kernversatz in der Medizintechnik

Diese neue Technologie von Mold-Masters kam erstmals in der Medizinbranche zum Einsatz. Dort wurde diese sehr erfolgreich bei mehreren Anwendungen für Blutröhrchen eingesetzt. Der Kernversatz wurde in diesem Projekt um bis zu 90 % reduziert, er beträgt mit der Symfill-Variante nur noch 0,15 mm. Die Symfill-Technologie ist darüber hinaus exklusiv mit Mold-Masters-Heißkanalsystemen erhältlich.

Eine weitere Neuerung sind die kompakten servoelektrischen Nadelverschlüsse SeVG+. Mit diesen Komponenten kann der Formenbauer die Einbauhöhen seiner Formen minimieren und zudem die Werkzeugkonstruktion damit deutlich vereinfachen.

Heißkanaltechnologie mit kompakten Antrieben

Bei der innovativen kompakten Motorenkonstruktion der 2. Generation konnten die Entwickler darüber hinaus im Vergleich zum Motor der 1. Generation die Bauhöhe des neuen Motors um 48 % reduzieren. Die Grundfläche ist mit dem hydraulischen Stellantrieb austauschbar, was für zusätzliche Flexibilität sorgt.

Direkte Antriebskonstruktion sorgt für schnelle Reaktionszeit

Die direkte Antriebskonstruktion (es gibt in diesem System keine Hebel, kein Getriebe oder andere Komponenten zur Betätigung der Nadel) minimiert zudem den Ausschnittbedarf im Werkzeug deutlich. Sie verkürzt zudem die Montagezeiten und ermöglicht schnellere Reaktionszeiten und präzisere Bewegungen. Diese Motorkonstruktion ist laut Hersteller mit allen Anwendungen in allen Branchen kompatibel, auch mit solchen, die bei hohen Verarbeitungstemperaturen ablaufen.

rw

Passend zu diesem Artikel