Hand in Hand für Schutzausrüstung in Rekordzeit

Großauftrag für Schutzausrüstung für die Zender Group vom Bundesministerium für Gesundheit. Technologielieferant Herrmann Ultraschalltechnik unterstützt.

Der im niedersächsischen Osnabrück beheimatete Automobilzulieferer Zender Group erhält vom Bundesministerium für Gesundheit einen Großauftrag für Schutzausrüstung. Unterstützt wird Zender bei der Umsetzung vom Technologielieferanten Herrmann Ultraschalltechnik aus Karlsbad.

Bedarf von Schutzausrüstung bereits frühzeitig erkannt

Zender ist eigentlicht auf Carbon- und Textilprodukte spezialisiert. Das Unternehmen erkennt jedoch früh den Bedarf an persönlicher Schutzausrüstung und beginnt in Rekordzeit, eine Maskenproduktion aufzubauen. Ein Besuch von Ministerpräsident Stephan Weil beschleunigt das Momentum.

Für das Unternehmen eine komplett neue Erfahrung, wie Geschäftsbereichsleiterin Lena Guth, die seit April beim Unternehmen tätig ist, um das neue Feld Persönliche Schutzausrüstung (PSA) aufzubauen, verrät: „Vliesstoffe aus PP und PE zur Filtration von Viren sind für uns ein neues Terrain.“

Dem Unternehmen komme hier die Erfahrung mit textilen Automobilprodukten zugute, wie Guth hervorhebt. 150 neue Mitarbeiter habe man seit März eingestellt, um die anspruchsvollen Pläne umzusetzen. 800.000 bis eine Million auffaltbare Duck-Masken mit FFP2-Schutzfilter pro Woche automatisiert herzustellen, sei das erklärte, mittelfristige Ziel. Dafür habe das Unternehmen kräftig investiert.

Als Niedersachsen Ministerpräsident Stephan Weil von den Plänen des Automobilisten erfuhr, besuchte er Zender am 6. April 2020. Dabei erklärte Weil, er sei dem Unternehmen sehr dankbar, dass es einen großen Beitrag leiste, um die Versorgungslage zu verbessern. Die Umstellung der Produktion sei ein wunderbares Beispiel dafür, was in Corona-Zeiten auch an positiven Dingen möglich sei. Zender will weiter investieren, um zusätzlich zur auffaltbaren FFP2-Maske einen weiteren mittelfristigen Großauftrag des Bundesminsteriums für Gesundheit über 4 Mio. flache OP-Masken pro Woche erfüllen zu können.

Eigenes Design für FFP2-Maske

Um die hohe Nachfrage nach FFP2-Masken zu befriedigen, hat Zender ein eigenes Modell entworfen. Nach ersten Prototypen wurde schnell das finale Design entwickelt und zugelassen. Das Bundesministerium für Arzneimittel und Medizinprodukte hatte dazu aufgrund des akuten Versorgunsgengpasses ein Sonderzulassungsverfahren für Atemschutzmasken gemäß § 11 Abs. 1 des Medizinproduktegesetzes erlassen.

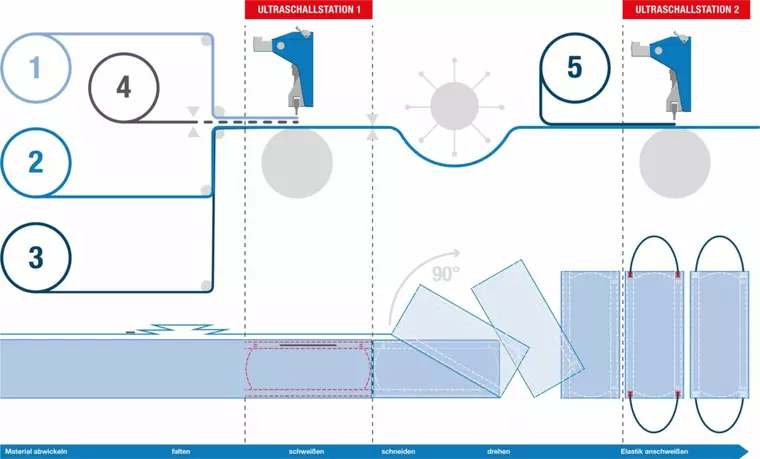

Zur Herstellung werden alle Außensäume, Mittelnähte sowie die Anschweißung des Elastikbandes per Ultraschall durchgeführt. Die Maske von Zender ist mit zwei horizontalen Quernähten so konzipiert, dass man sie aufklappen kann, um mehr Raum zum Atmen zu bekommen. Mittelfristig wird die FFP2 Atemschutzmaske in einer automatischen Fließfertigungsanlage produziert werden. Dadurch wird jeder einzelne Prozessschritt wie Schweißen in mehreren Schritten, Umlegen, Bestücken, Kleben, Konfektionieren sowie Kennzeichnen „inline“ vollautomatisiert erfolgen.

Stufenplan zur Vollautomatisierung mit Ultraschalltechnologie

Im ersten Schritt wurden die Masken anfangs in Handarbeit auf vorhandenen Ultraschall-Nähmaschinen gefertigt. Bei der zweiten Stufe unterstützte Herrmann Ultraschall aus Karlsbad nach einer Kontaktaufnahme kurz vor Ostern. Mithilfe von vier stand-alone Ultraschallschweißmaschinen konnte so eine getaktete halbautomatisierte Fertigung eingerichtet werden. Die zwei Mittelnähte werden nun an diesen neuen Maschinen gefertigt. Die Exaktheit der Nähte und die Geschwindigkeit erhöhen sich dadurch deutlich.

Robin Mohr ist Leiter des Technologiezentrums Nord von Herrmann Ultraschall in Walsrode. Er verbrachte fast einen ganzen Tag mit Zender-Geschäftsführer Norbert Borner, um die Ultraschall-Grundlagen zu demonstrieren und eine Konzeption für eine schnellere Fertigung zu erstellen. „Ich konnte mit einem anderen Kunden verhandeln und ein bereits gelieferte Maschine zurückholen, um Zender zu beliefern,“ so Mohr, „und ich habe bei mir im Labor ein spezielles Schweißwerkzeug, genannt Sonotrode, ausgebaut.“ Nach der Umstellung ist der Output der ersten Maiwoche 250.000 Stück, bereits eine Verzehnfachung der Stückzahlen zu Beginn der Produktion.

Als dritten Schritt beginnt nun die Vollautomatisierung an, um die endgültigen Produktionszahlen schnell zu erreichen. Auch diesen Schritt führt Zender zusammen mit Herrmann Ultraschall durch, die dazu die notwendigen Ultraschallstationen liefern.

db

Passend zu diesem Artikel