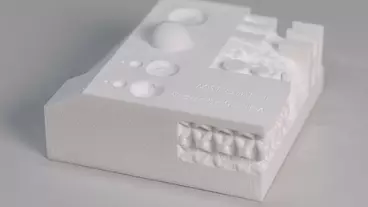

Große Teile mit Top-Oberflächen schnell 3D-gedruckt

Durch einen patentierten Druckkopf und einen großen Bauraum kann Q Big 3D auch große Bauteile sehr schnell und mit hochwertigen Oberflächen 3D-drucken.

Große Bauteile schnell und mit qualitativ hochwertigen Oberflächen 3D zu drucken und das mit gängigen Spritzgussgranulaten – woran viele andere Hersteller von 3D-Druckern bislang gescheitert sind, ist jetzt einem Start-up aus Aalen gelungen. Bei der Q Big 3D GmbH, die von drei Absolventen der Hochschule Aalen gegründet wurde, ist der Name Programm, denn das junge Team konnte bei seinem selbst entwickelten 3D-Drucker hohe Qualität und Größe unter einen Hut bringen.

Große Bauteile mit hochwertigen Oberflächen wirtschaftlich 3D-drucken

Dennis Herrmann, einer der drei Gründer, der sich schon im Studium intensiv mit dem 3D-Druck beschäftigt hat und heute die Entwicklung leitet: „Unsere Gründungsidee war die Tatsache, dass es noch keine Lösung gibt, um große Bauteile mit einer hochwertigen Oberfläche wirtschaftlich 3D-drucken zu können.“

Die von Q Big 3D entwickelte Lösung dieses Problems heißt VFGF. Herrmann zur Bedeutung dieses Kürzels: „Unser Druckverfahren baut auf der Fused Granulat Fabrication – FGF – auf und fügt dem aber noch die Variabilität hinzu, also Variable Fused Granulat Fabrication – VFGF“.

Die Variabilität bezieht sich dabei auf den Düsendurchmesser. Dennis Herrmann zum besonderen Ansatz von Q Big 3D: „Große Bauteile verfügen über ein großes Innenvolumen. Denn eine Verdopplung der Größe führt zu einem um Faktor 8 größeren Innenvolumen und einer um Faktor 4 größeren Oberfläche. Mit zunehmender Größe nimmt deshalb die Zeit zum Drucken des Innenlebens überproportional zu.“

Patentierter Druckkopf mit verstellbarer Düse

Mit seinem variablen Ansatz kann der Q Big 3D-Drucker große Volumina für die Innenstruktur sehr schnell und mit einer guten Schichthaftung und Stabilität fertigen, aber auch feine Oberflächen für die Außenstrukturen herstellen. Möglich macht das die verstellbare Düse, die einerseits mit einem kleinen Durchmesser sehr hochwertige Oberflächen erzeugen, andererseits mit einem großen Düsendurchmesser Innenstrukturen sehr schnell aufbauen kann.

Die Hardware der Düse ist dabei aber nur einer der wesentlichen Faktoren. Katja Schlichting, ebenfalls Gründerin und heute Geschäftsführerin von Q Big 3D: „Wir haben eine spezielle Software geschrieben, um die Fähigkeiten der Düse optimal nutzen zu können. Die Schichthöhe der Außenschicht beträgt in der Regel 0,4 mm, die der Innenschicht 1,2 mm. Heißt: nach drei Außenschichten zünden wir den „Turbo“ und tragen mit einem zehnfachen Massenstrom eine Innenschicht auf.“ Dazu wird der Düsendurchmesser mit einer patentierten mechanischen Verstellung von 1,5 mm auf 3 mm vergrößert.

Materialdurchsatz 150 bis 2.000 g pro Stunde

Der Materialdurchsatz reicht von 150 g pro Stunde bei Schichtdicken von 0,25 mm – einem Bereich, in dem heute die Filamentdrucker unterwegs sind – bis zu 2.000 g pro Stunde. Eine Größenordnung, die die Möglichkeiten der weit verbreiteten Filamentdrucker deutlich übertrifft.

Möglich ist dies nur, weil der 3D-Drucker von Q Big 3D nicht mit Filament arbeitet, sondern mit einem Schneckenextruder Granulat aufschmilzt. Dies bringt neben dem höheren Durchsatz weitere Vorteile mit sich. Dennis Herrmann: „Wir können dadurch mit unserem 3D-Drucker funktionale Bauteile mit seriennahen Eigenschaften herstellen. Denn wir drucken mit den Materialien, die später in der Serie im Spritzguss verwendet werden.“ Für brandhemmende und hochgenaue technische Materialien hat Q Big 3D gemeinsam mit der Dipromat GmbH ein Material optimiert, das auch die Vorgaben des Fahrzeugbaus erfüllt.

Sehr gute Schichthaftung

Der hohe Massedurchsatz hat sogar noch einen weiteren, nicht zu unterschätzenden Nebeneffekt. Herrmann: „Wir haben festgestellt, dass wir ein häufiges Problem großer 3D-gedruckter Bauteile – die schlechte Schichthaftung – sehr gut in den Griff bekommen. Denn wir erreichen durch die große thermische Masse, die wir aufbringen, eine Schichthaftung, die deutlich über der des Filament 3D-Drucks liegt. In Versuchen konnten wir in Z-Richtung eine Zugfestigkeit von über 80 % des Grundmaterials erreichen, während Filament-Druck Bauteile typischer Weise nur 30 bis 40% des Grundmaterials erzielen.“

Die Wiederholbarkeit und die Prozessstabilität sind für Q Big 3D nicht nur die wichtigsten Erfolgsfaktoren, sondern auch die zentrale Herausforderung. Klaus Stetter, der vor zwei Jahren als Geschäftsführer eingestiegen ist und seine langjährige Führungserfahrung ins junge Unternehmen einbringt: „Um die Bauteile auch für technische Anwendungen simulieren zu können, ist die von Q Big 3D entwickelte hohe Prozessstabilität Voraussetzung. Man kann viel simulieren, aber ohne die entsprechende Prozessstabilität wird die Maschine nicht das liefern, was man zuvor simuliert hat. Nur mit einer hohen Prozessstabilität wird die Additive Fertigung in der Industrie als Serienverfahren für die Herstellung von Endprodukten akzeptiert werden.“

Herstellung echter Endprodukte als Ziel

Dennis Herrmann ergänzt: „Wir investieren deshalb gerade an dieser Stelle sehr viel, damit der 3D-Druck das Stadium der Prototypenfertigung hinter sich lassen und echte Endprodukte herstellen kann. Das ist unser erklärtes Ziel und daran arbeiten wir mit aller Kraft.“

Dies zeigt sich auch an verschiedenen Features des Q Big 3D-Druckers, der mit einem Bauraum von 1.700 x 1.100 x 1.050 mm für große Aufgaben bestens gerüstet ist. So ist das Druckbett beheizt und der gesamte Bauraum wird temperiert. Bei Bedarf lässt sich der Bauraum sogar kühlen, was bei den großen Masseströmen, die Q Big 3D verarbeitet, durchaus Sinn machen kann. Ein weiterer wichtiger Vorteil ist für Klaus Stetter, dass der spezielle Algorithmus nicht nur Geschwindigkeit und Qualität vereint, sondern auch die Nacharbeit an den gedruckten Teilen minimiert.

Q Big 3D Bauteile bereits in Serienfahrzeuge eingebaut

Die bisherigen Kunden von Q Big 3D kommen übrigens aus den verschiedensten Bereichen, darunter auch aus dem Fahrzeugbau. Hier sind es insbesondere Hersteller von Bussen und Wohnmobilen, die schon heute große Bauteile mit 3D-Druckern von Q Big 3D herstellen oder bei Q Big 3D herstellen lassen, die Oberflächen beliebig veredeln, zum Beispiel mit Stoff überziehen, und in die Serienfahrzeuge einbauen.

Katja Schlichting: „Unser Geschäftsmodell ist es zwar, die 3D-Drucker zu verkaufen. Wir produzieren aber auch in unserer Fertigung Bauteile für die Kunden, um die wirtschaftlich beste Make-or-Buy Option zu bieten und um den Kunden sofort an den Nutzen unserer Technologie heranführen zu können.“

Warum der 3D-Druck mit Granulat und Filament noch großes Potenzial hat, erklärt Dipromat-Gründer und Q Big 3D Entwicklungspartner Uwe Stenglin im Exklusivinterview der K-ZEITUNG.

Günter Kögel

Passend zu diesem Artikel

Forscher haben die Wirkung verschiedener Strahlmittel für die effiziente Nachbearbeitung der Oberflächen von 3D-gedruckten Bauteile untersucht.