Gewürfelt, nicht geschüttelt

Aus 20 mach 10: Spritzgießmaschinenbauer Krauss Maffei kooperiert mit DPI International (DPI), einem französischem Hersteller von Würfelwerkzeugen. Beim ersten wiederverschließbaren Dosenverschluss haben es die beiden Unternehmen geschafft, die Zykluszeit von 20 auf 10 Sekunden zu halbieren.

Würfelwerkzeuge sind Spezialisten. Etwa 70 % teurer als konventionelle Wendeplatten-Etagenwerkzeuge, brauchen sie besondere Bedingungen, um sinnvoll eingesetzt werden zu können: Sehr häufig findet man kleine Bauteile mit hohen Kavitätenzahlen, und manchmal ist sogar die Montage im Werkzeug interessant. Bei größeren Bauteilen können lange Entnahme- oder Kühlzeiten dazu führen, sich für ein Würfelwerkzeug zu entscheiden – das unter passenden Bedingungen dann einen enormen Effizienzschub ermöglicht.

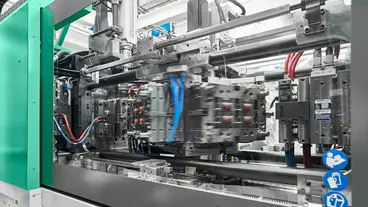

Wie beim innovativen Verschluss für Getränkedosen von DPI, der aus zwei 1K- und einem 2K-Bauteilen besteht. Letzteres benötigte bisher mit Drehtischtechnik in einem 8+8-fach Werkzeug rund 20 s Zykluszeit. Sie schrumpfte im 48-fach-Würfelwerkzeug, das auf einer GXW 550 Spinform-Wendeplatten-Maschine von Krauss Maffei läuft, auf unter 10 s.

Der Verschluss ist in zweierlei Hinsicht besonders: Er ist der erste wiederverschließbare für Dosen und er ist außerordentlich dicht. Sogar nach kräftigem Schütteln spritzt beim folgenden Öffnen keine Fontäne nach außen.

Zunächst exklusiv für die französische Supermarktkette Casino hergestellt, vertreibt der Kunde von DPI das Produkt von der französischen Fertigung aus nun weltweit und hat die komplette Produktionskette in eigener Hand. Das Unternehmen liefert Verschlüsse, die bereits auf Blechdeckeln für Getränkedosen montiert sind, an die Abfüller, die diese Komplett-Deckel wiederum auf ihren Dosen anbringen.

Für die beiden 1K-Bauteile sind Maschinen der Marke Netstal im Einsatz. Der 2K-Basiskörper wiederum lässt sich am effizientesten in einem Würfelwerkzeug auf einer Wendeplattenmaschine herstellen, denn hier können die relativ lange Kühlzeit zum Teil sowie die Entformung vollständig auf die 90°-Seite verlagert werden.

Um eine hohe Fertigungseffizienz zu erreichen, ist ein optimales Zusammenspiel zwischen Werkzeug und Spritzgießmaschine nötig. Die GXW 550 von KraussMaffei brachte für das Projekt wesentliche Vorteile mit. Der vielleicht Größte: Das Zuführen der zweiten Komponente auf der 180 °-Seite des Werkzeugs kann ohne Umlenkung erfolgen. TPE ist ein kompressibles Material und das Einspritzen muss mit hohem Druck erfolgen. Das bedeutet, je länger der Schmelzekanal ist, desto stärker verdichtet sich der Kunststoff – und generell ist die Verweilzeit im Schmelzekanal immer ausschlaggebend für die spätere Qualität des Produktes.

Im Falle der TPE-Dichtung betrifft dies vor allem Schlagzähigkeit bei niedrigen Temperaturen. Für DPI war die direkte Materialzuführung durch die bewegliche Platte deshalb ein wichtiges Kriterium – und die GXW ermöglichte sie im Gegensatz zu Kniehebelmaschinen, die nicht genügend Platz für das zweite Aggregat bieten und sich deshalb mit Umlenkungen behelfen müssen.

Auch die Wendeeinheit, die bei Krauss Maffei nur unterhalb des Würfelwerkzeugs sitzt und aufgrund der hohen Maschinenstabilität keine zusätzliche Abstützung oben an den Holmen benötigt, macht den Fertigungsalltag – und vor allem den Werkzeugwechsel – einfach.

Lesen Sie den vollständigen Fachbeitrag im Special Verpackung in der Ausgabe 08/2017 der K-ZEITUNG.

sk

Passend zu diesem Artikel