Gespritzte Kleiderbügel individuell bedrucken

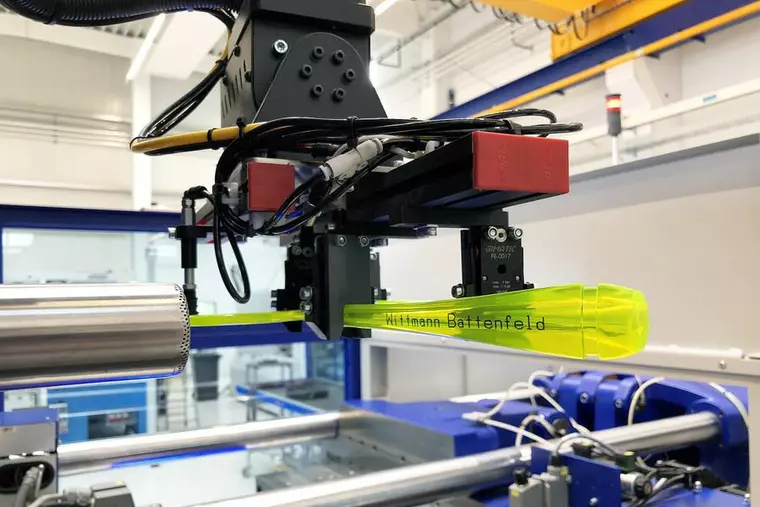

Wittmann Battenfeld zeigt Airmould-Gasinnendruck-Verfahren in Aktion: Gespritzte Kleiderbügel mit Hilfe von Robotern individuell gestalten.

Ein Trend in der Kunststoffindustrie weist in Richtung Individualisierung von herkömmlicherweise massenhaft hergestellten Kunststoffteilen. Das schließt auch das individuelle Bedrucken von Kunststoffteilen mit Logos, Schriftzügen oder anderen Dekordetails ein. Wittmann Battenfeld zeigte auf seiner 10-Jahres-Feier eine Anwendung zur Produktion und zum Bedrucken von hochwertigen Kleiderbügeln.

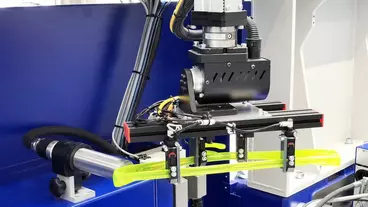

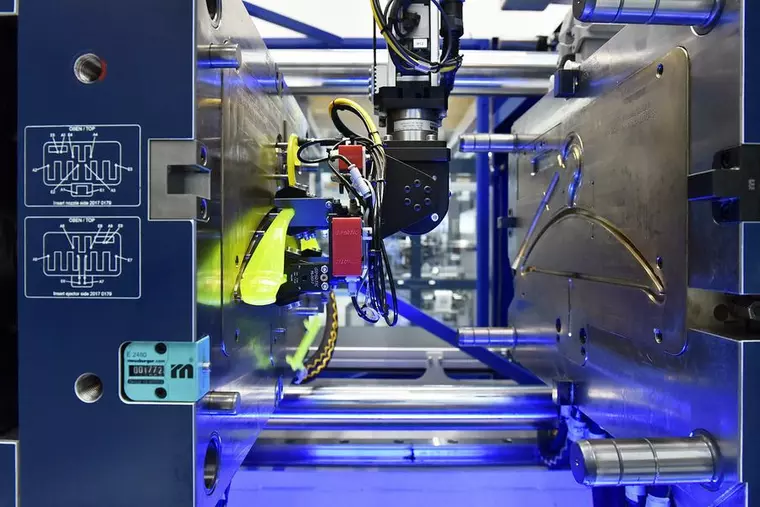

Gespritzt werden die Kleiderbügel dabei auf einer vollelektrischen Wittmann Battenfeld Eco Power 160/750 Spritzgießmaschine, bei der auch das sogenannte Airmould-Gasinnendruck-Verfahren zum Einsatz kommt. Ein W918 Roboter, der auf ein Gesamtgewicht von 6 kg ausgelegt ist, handhabt hierbei die entsprechenden Teile. Die Roboter der Serie W918 sind mit unterschiedlichen Hublängen verfügbar und werden standardmäßig häufig in der Kombination 620/1200/2000 (Entform-/Vertikal-/Horizontalhub) verwendet.

Das verwendete W918 Modell ist zusätzlich mit B/C Servorotationsachsen ausgestattet. Die zusätzliche Rotation von 270° um die Vertikalachse sowie 180° um die Horizontalachse sind somit gewährleistet, um derart weitere Freiheitsgrade bei der Programmierung von Fahrbewegungen zu ermöglichen.

Teile individuell bedrucken

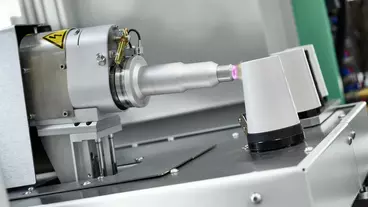

Nachdem die Teile entnommen wurden positioniert der Roboter die breitflächige Oberkante des Kleiderbügels knapp unterhalb einer Inkjet-Düse, welche direkt an der Horizontalachse des Roboters montiert ist. Im nächsten Schritt startet der Roboter eine konturnahe Bewegung entlang der Inkjet-Düse - der Druckvorgang wird hierbei vom Roboter "fliegend" ausgelöst. Dieser im Beschriftungsbereich stattfindende Druckvorgang erfolgt im Schritttempo des Roboters, so dass die Zykluszeit der Spritzgießmaschine nicht beeinflusst wird.

Nach dem Bedrucken ist die Tinte innerhalb von wenigen Sekunden trocken und der fertige Teil bedarf anschließend keiner besonderen Handhabung. Der jeweils aufzudruckende Text oder Sujet muss nur wenige Sekunden vor Beginn des Druckvorgangs an den Drucker übermittelt werden und kann sich von Teil zu Teil unterscheiden.

Qualitätsparameter speichern

Diese Technik des Bedruckens lässt sich in gleicher Weise auch für das Aufbringen von Chargen- oder Seriennummern in Form von Strich- oder QR-Codes heranziehen. Wobei es sich um fortlaufende Seriennummern handeln kann, oder um durch einen Zufallsgenerator generierte Nummern, die keinerlei Hinweise auf vorangegangene oder nachfolgende Teile geben oder Rückschlüsse auf Produktionszahlen zulassen.

In diesem Fall wird die entsprechende Nummer vorzugsweise auf einer weniger einsichtigen Stelle aufgedruckt und die dazugehörigen Qualitätsparameter können mit der Seriennummer zusammengeführt und zentral abgespeichert werden. Über eine Webanfrage können diese Daten von autorisierter Stelle jederzeit und auch noch nach Jahren abgefragt werden. Die Verfügbarkeit der Daten hängt lediglich von der Speichervorgabe ab und kann sich über die Gewährleistungsperiode des fertigen Produkts erstrecken - oder aber bis über den Zeitraum seiner Lebensdauer.

Qualitätsdatensätze mit Wittmann 4.0

Das Zusammenführen der zu speichernden Qualitätsparameter lässt sich mit Wittmann-4.0-Arbeitszellen bequem realisieren. Durch Wittmann 4.0 wird das automatische Erkennen der an eine Wittmann Battenfeld B8-Maschinensteuerung angeschlossenen Peripheriegeräte möglich, und somit das automatische Zusammenführen der einschlägigen Daten zum schließlich relevanten Qualitätsdatensatz.

Zusätzlich zu den Spritzgießparametern der Maschine werden die aktuellen Einstellungen und Ist-Werte der angeschlossenen Peripheriegeräte erhoben und durch die zentrale Speicherung miteinander verknüpft. Der Datensatz ermöglicht im Bedarfsfall eine zielgerichtete Auslese von Spritzgießteilen, die sich durch das Setzen frei definierbarer Filterparameter ergibt. Ein solches Vorgehen unterstützt beispielsweise die Durchführung von Rückrufaktionen, da der Zeitraum, in welchem die gegebenenfalls betroffenen Teile produziert wurden, sehr genau definiert werden kann.

db

Passend zu diesem Artikel