Geschlossener Werkstoffkreislauf für Partikelschaum

Die Entwicklung effizienter Verfahrenstechnologien für einen geschlossenen Werkstoffkreislauf für Partikelschaum ist Ziel eines neuen Forschungsprojekts.

Ein Projektkonsortium aus namhaften Industrieunternehmen und Forschungseinrichtungen wird sich in den nächsten drei Jahren im Rahmen des Projekts Gepart mit der nachhaltigen Schließung des Werkstoffkreislaufs von Partikelschaum aus expandiertem Polypropylen (EPP) beschäftigen.

Themen wie Leichtbau und Nachhaltigkeit stehen in der heutigen Zeit immer mehr im Fokus. Diese tragen dazu bei, gesteckte Klima- und Umweltziele zu erreichen und Emissionen zu reduzieren. Gerade der Leichtbau stellt mit seiner inhärenten Material- und Energieeffizienz sowie intelligenten, hochintegrierten Bauweisen eine wesentliche Schlüsseltechnologie dar. Der Nachhaltigkeit von Leichtbauwerkstoffen kommt dabei in der Zukunft eine besondere Bedeutung zu.

Ressourceneffizienz von Partikelschäumen optimieren

Vor diesem Hintergrund ist es Ziel des vom Bundesministerium für Wirtschaft und Energie (BMWi) im Rahmen des Technologietransfer-Programms Leichtbau geförderten Kooperationsprojekts Gepart, die Ressourceneffizienz von Partikelschäumen, insbesondere von expandiertem Polypropylen (EPP), als Leichtbaumaterial noch weiter zu optimieren. EPP zeichnet sich durch eine äußerst geringe Dichte, hohe Energieabsorption sowie exzellente thermische Isolationseigenschaften aus.

Werkstoffkreislauf für EPP-Partikelschaum nachhaltig schließen

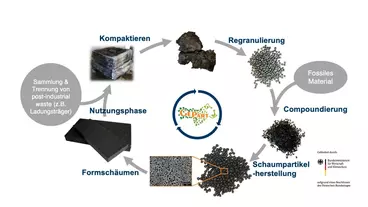

Auf Basis eines systematischen Ansatzes wird der gesamte Lebenszyklus von EPP-Partikelschäumen – von der Herstellung bis zur Wiederverwertung – hinsichtlich Optimierungspotenzialen analysiert. Ein Schwerpunkt liegt darin, den Werkstoffkreislauf für diesen Leichtbauwerkstoff durch Etablierung von Recycling-Technologien und -Strategien nachhaltig zu schließen. Um dies zu erreichen, müssen die Recyclingverfahren so gestaltet werden, dass Partikelschaum-Altmaterial (End-of-Life) in einer Art und Weise aufbereitet wird, dass dieses wieder in die Herstellungskette für neue Schaum-Formteile eingespeist werden kann. Um die erforderlichen Prozesse zur Aufbereitung zielgerichtet definieren zu können soll im Rahmen von Gepart das Verhalten des Werkstoffs entlang seines Lebenszyklus systematisch aufgeklärt werden.

Energieeffizienz der EPP-Verarbeitung signifikant steigern

Ein weiterer Schwerpunkt des Vorhabens besteht darin, durch die Anwendung der neuartigen Radio-Frequenz-(RF-)Verfahrenstechnologie die Energieeffizienz der EPP-Verarbeitung signifikant zu steigern. Zudem ergibt sich durch den Einsatz der RF-Technologie aufgrund der spezifischen Art der Energieeinbringung aus dem Inneren heraus ein herausragendes Potenzial, den Anteil von Recyclingmaterial signifikant auf mehr als 50 % zu erhöhen.

Begleitet werden diese beiden Schwerpunktthemen mit einer Erstellung einer Ökobilanz, auch unter Berücksichtigung mehrerer Recyclingdurchläufe der Werkstoffe.

Die Neue Materialien Bayreuth GmbH verantwortet in diesem breit angelegten Entwicklungsvorhaben schwerpunktmäßig die entwicklungsbegleitende Ökobilanzierung aller Prozesse im EPP-Werkstoffkreislauf und ist zudem neben der Kurtz GmbH sowie der T. Michel Formenbau GmbH & Co. KG an der Entwicklung der Verarbeitbarkeit von EPP mittels der RF-Verfahrenstechnologie beteiligt. Des Weiteren werden Materialcharakterisierungen durchgeführt.

Die Projektpartner:

- Ruch Novaplast GmbH, Oberkirch (Konsortialführer)

- Kurtz GmbH, Kreuzwertheim

- Neue Materialien Bayreuth GmbH, Bayreuth

- R. Plast Kunststoffaufbereitungs- und Handels-GmbH, Schweinfurt

- Institut für Leichtbau und Kunststofftechnik (ILK), Technische Universität Dresden

- T. Michel Formenbau GmbH & Co. KG, Lautert

- Volkswagen AG, Wolfsburg

- Kaneka Belgium NV, Westerl-Oevel (assoziierter Partner)

gk

Passend zu diesem Artikel

BMWK-gefördertes Kooperationsprojekt untersucht effiziente Verfahrenstechnologien, um Partikelschäume im geschlossenen Wertstoffkreislauf zu nutzen.

Die Ultrasim-Simulation der BASF ist nun auch für Fertigungsprozesse von Bauteilen aus Partikelschaum verfügbar. Anwendung startet mit E-TPU.