Gemeinsam auf Industrie-4.0-Kurs

Rehau und Krauss Maffei setzen sich in einer Entwicklungskooperation für die Digitalisierung der Kunststofffertigung ein. Dabei ist der Polymerspezialist einer der ersten Anwender des Datenerfassungstools Data Xplorer.

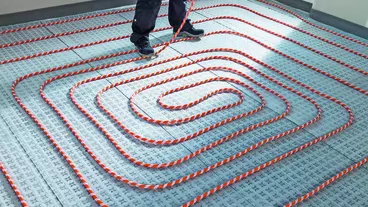

50 Jahre Produktsicherheit – zum Beispiel für die Fußbodenheizung: Wer sich so als Premiumanbieter vom Wettbewerb abheben will, braucht eine Fertigung mit vollständiger Transparenz und Rückverfolgbarkeit. Und kompetente Partner, die ihn dabei voranbringen. Seit einem Jahr betreiben der Polymerverarbeiter Rehau und der Münchner Maschinenbauer KraussMaffei eine Entwicklungskooperation mit dem gemeinsamen Kurs Industrie 4.0. Die Keimzelle dafür bildete der Data Xplorer von Krauss Maffei. Dabei handelt es sich um ein Datenerfassungstool, das bis zu 500 Signale als kontinuierliche Kurvenverläufe mit einer Auflösung von 5 ms aufzeichnet.

Vielfalt verbindet: Die Rehau-Gruppe ist mit ihren Unternehmensbereichen Automotive (Tier one), Bau und Industrie in allen Segmenten der Kunststoffverarbeitung tätig: Spritzgießen, Extrusion, Reaktionstechnik. Die Krauss Maffei Gruppe wiederum liefert als einziger Anbieter weltweit Maschinen für diese sehr unterschiedlichen Technologien. Da liegt es für die beiden Unternehmen nahe, sich auch über grundsätzlichere und strategische Fragen auszutauschen – etwa über Veränderungen und Chancen im Rahmen der Digitalisierung.

Als Krauss Maffei 2016 das hochauflösende Datenerfassungstool Data Xplorer präsentierte, nahm Rehau kurz darauf das allererste Kundensystem in seinem Werk Viechtach 5 in Betrieb. Hier entsteht in hohen Stückzahlen ein Produkt, das technisch anspruchsvoll und durch eine umfassende 100-%-Inlineprüfung bestens überwacht ist: Schiebehülsen und Anschlussstücke, sogenannte Fittings, für Rohrleitungen aus vernetztem Polyethylen (PE-Xa) mit dem Markennamen Rautitan. Prozessdatenerfassung kombiniert mit standardisierter Bauteilanalyse – ein ideales Testgebiet für den Data Xplorer, denn die konkrete Nutzungsperspektive liegt nahe: nach gründlicher Validierung der Produktion den Kontrollaufwand durch „Predictive Quality“ zu reduzieren.

Fabrik in Viechtach ist fast vollautomatisiert

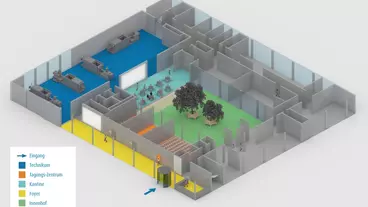

Rehau entwickelte die Rautitan-Komponenten vor rund zehn Jahren als Alternative zu den bis dahin üblichen Messingschiebehülsen und baute im niederbayerischen Viechtach eine Hightechfertigung auf, die intuitiv 4.0-Konzepte vorwegnahm und noch heute beeindruckt. Nur das Zuführen neuer Materialchargen und die Entnahme der in Kartons verpackten Artikel erfolgen durch den Menschen, alle Vorgänge dazwischen laufen vollautomatisch ab.

Nach dem Abtrennen des Angusses pausieren die Fittings kurz in Abkühlstationen und gelangen dann zur Prüfung von Gewicht, Durchmesser, Konturverlauf und weiteren Kriterien. Der Aufwand ist nötig, weil die Komplettsysteme meist an später schwer zugänglichen Stellen wie Fußbodenheizungen oder Wasserleitungen verbaut werden und 50 Jahre unter Druck, bei wechselnden Temperaturen und mit teils aggressiven Medien funktionieren müssen.

Die Schiebehülsen, welche die Rohrleitung absolut dicht auf die Anschlussstücke pressen, bestehen deshalb aus Polyvinylidenfluorid (PVDF) und die Fittings (beispielsweise Kupplungen oder Bögen) aus Polyphenylsulfon (PPSU). Beide Hochtemperaturkunststoffe zeichnen sich durch Kerbschlagzähigkeit, Chemikalien- und Wärmealterungsbeständigkeit aus, wirken aber korrosiv auf die Plastifizierung und stellen bei der Verarbeitung Maschine und Mensch vor Herausforderungen.

Bis zu 500 Signale als Kurvenverläufe

Der Data Xplorer läuft derzeit als Pilot auf einer CX-Maschine von Krauss Maffei mit MC6-Steuerung, die Rautitan-Artikel in Zollmaßen für den US-Markt fertigt. Im Unterschied zu Euromap 63 und den Istwertprotokollen zeichnet er bis zu 500 Signale als kontinuierliche Kurvenverläufe auf. Dies können Standardparameter wie Einspritzzeit und -druck sein, aber auch vielfältige Sondersignale wie etwa der Werkzeuginnendruck. Pro Signal und Zyklus wird jeweils eine Datei gebildet, die bis zu sieben Tage lang an der Maschine abrufbar ist. Darüber hinaus funktioniert die Datenübertragung per USB-Stick oder Ethernet-Schnittstelle. Für Austausch oder Weiterverarbeitung erfolgt die Umwandlung in ein globales Datenformat.

Die extrem hohe Auflösung von 5 ms gestattet einen einzigartigen Blick in die Tiefe von Prozess und Hardware. Klaus Klement, Head of Smart Production bei Rehau, betont: „Ich kenne keine andere hochauflösende Schnittstelle und wir wollen den Data Xplorer so schnell wie möglich auch auf unseren weiteren Maschinen mit MC5-Steuerung einsetzen.“

Big-Data-Ökosystem in eigener Hand

Für kleine und mittlere Unternehmen ist der Data Xplorer einschließlich mehrerer Softwarepakete erhältlich, mit denen sich maßgeschneiderte Kennzahlen generieren und fundierte Prozessanalysen durchführen lassen. Als Konzern mit über 20.000 Mitarbeitern beschritt Rehau einen anderen Weg. Man entschied sich, ein Big-Data-Ökosystem zu schaffen, das komplett in eigener Hand liegt und neben dem Spritzguss auch alle weiteren Prozessschritte abbildet – von der Materialzuführung über die Automation und beispielsweise das Tempern der Schiebehülsen bis hin zu deren Laserbeschriftung und der Inlineprüfung. Zudem sollte es sich mühelos skalieren und perspektivisch auf Extrusionsanlagen erweitern lassen.

Der Data Xplorer als eine Art 4.0-Keimzelle für den Spritzguss löste deshalb – vom obersten Rehau-Management mit forciert – vielfältige Entwicklungen im Bereich Smart Production aus. So verfügt dessen Leiter Klaus Klement seit April 2017 über ein eigenes Data Lab mit fünf Mitarbeitern. Smart Production ist, wie Smart Products und Smart Services, Teil der Offensive „Smart Rehau“, mit der das Unternehmen die Digitalisierung seines Leistungsangebots vorantreibt – über alle Divisionen und mit großer Kraft.

Bisweilen stößt man allerdings auf Schwierigkeiten, die man wenig beeinflussen kann. Da digitale Autobahnen im Bayerischen Wald (wie anderswo) auf sich warten lassen und man die Datenfülle des Data Xplorers dadurch nur mühsam in die Rehau-Cloud übertragen könnte, wurde ein eigener Server installiert.

Massedruckkurven von bis zu 10.000 Zyklen

Beim Leuchtturmprojekt Viechtach 5 steht nun an, alle Auffälligkeiten zu validieren, die sich in einer Produktion auch innerhalb der Toleranzen ereignen. So kann man mit dem Data Xplorer beispielsweise die Massedruckkurven von bis zu 10.000 Zyklen übereinanderlegen und verfolgen, ob es Ausreißer gibt. Auch ist es möglich, die Höhe des Massedrucks zu definierten Zeitpunkten im Zyklus zu analysieren.

Der Massedruck baut sich auf, wenn die Rückstromsperre geschlossen ist, und steigt während des Einspritzens an, bis er seinen höchsten Wert am Umschaltpunkt von Einspritzdruck zu Nachdruck erreicht. Lässt man sich die Kurven für den Massedruck und die Schneckenposition gleichzeitig anzeigen, wird der Zusammenhang sofort ersichtlich. Die Höhe des Massedrucks am Umschaltpunkt erlaubt wiederum Rückschlüsse auf das daraus resultierende Bauteilgewicht.

Wo sich ungewöhnliche Werte zeigen, kann das Bauteil der genauen Vermessung bis hin zur zerstörenden Prüfung unterzogen werden. Im ersten Step geht es um die bloße Visualisierung von Anomalien. Sind diese transparent gemacht und bewertet, soll eine Alarmfunktion (Alerting) folgen, falls eine Kurve auffällig wird. Eine Art passives Assistenzsystem könnte dem Bedienpersonal dann Maßnahmen zur Abhilfe vorgeben. Im nächsten Schritt würde eine aktive Assistenzfunktion diese Maßnahmen selbst einleiten, und am Ende stünde ein autonomes, sich selbst optimierendes System.

Künftig will Rehau alle Arten der Kunststoffverarbeitung – neben Spritzguss also auch Extrusion und Reaktionstechnik – ähnlich tief greifend analysieren.

Einen Vorgeschmack, was mit Industrie 4.0 in Richtung selbstoptimierender Systeme möglich sein wird, bietet die Maschinenfunktion APC plus von Krauss Maffei, die in Viechtach ebenfalls im Einsatz ist. APC steht für Adaptive Process Control und bezeichnet die Fähigkeit, Prozessschwankungen, wie sie durch wechselnde Umweltbedingungen, etwa Temperatur oder Luftfeuchtigkeit, sowie unterschiedliche Materialqualität ausgelöst werden können, zu erkennen und automatisch gegenzusteuern.

Dafür bestimmt APC plus jeweils von Schuss zu Schuss den idealen Umschaltpunkt von Einspritzdruck zu Nachdruckphase und regelt ihn entsprechend – unter anderem, indem es die spezifischen Eigenschaften des eingesetzten Materials, die vom Massedruck abhängige Schmelzekompressibilität und das Schließverhalten der Rückstromsperre berücksichtigt.

In der Rautitan-Produktion hat APC vergleichsweise wenig zu tun, denn sie vollzieht sich in einer ECA (Environmentally Controlled Area), also reinraumähnlich. Auch das Material, seine Trocknung und die Verweildauer in der Maschine werden genau erfasst und unterliegen wenigen Schwankungen. Den größeren Wirkungshebel sieht Klement deshalb in der Automotivesparte von Rehau, wo die Wertschöpfung meist zweistufig – spritzgießen und lackieren – erfolgt sowie Materialien und Umweltbedingungen vielfältiger sind.

Ziel ist, Ausschussraten weiter zu reduzieren

Egon Probst, Fertigungsleiter und seit 35 Jahren bei Rehau in Viechtach, erhofft sich von Industrie 4.0 eine weitere Senkung der mit 1 ppm ohnehin niedrigen Ausschussrate seiner Rautitan-Produktion. Er betreute 2007 bereits die Anfänge auf zwei Spritzgießmaschinen und erinnert sich, wie damals die kompakten Abmessungen den Ausschlag für das Zwei-Platten-Modell CX von Krauss Maffei gaben.

Heute werden hier 58 verschiedene Fittingartikel und fünf Dimensionen von Schiebehülsen jährlich in Millionenstückzahl produziert. Eine größere Anzahl davon trägt in Innsbruck übrigens zum gepflegten Passspiel bei. Das dortige Tivoli-Stadion verfügt über eine Rasenheizung aus Rautitan-Komponenten.

Predictive Maintanance im zweiten Schritt

In Zukunft wird der Data Xplorer neben Predictive Quality und lückenloser Rückverfolgbarkeit auch Predictive Maintenance, die zustandsbasierte Wartung, ermöglichen. Gerade bei technischen Kunststoffen wie PVDF und PPSU empfiehlt es sich, den Verschleiß von Werkzeug und Verfahrenseinheiten im Auge zu behalten.

Für Letztere würde eine sich verändernde Schneckenposition beim Massedruckmaximum erste Anzeichen liefern. Das dann vorsorglich auf Lager gelegte Ersatzteil vermeidet Produktionsausfälle.

Wenn sich die Geschäftsführung für eine neue Technologie begeistert, heißt das noch lange nicht, dass es auch der Mann an der Maschine tut. Das Smart-Production-Team bei Rehau startet deshalb bald eine Shop-Floor-Tour mit mobilem Infostand, damit Kollegen in der Fertigung die Perspektiven der Digitalisierung unmittelbar erleben können, etwa mit Virtual-Reality-Brillen oder selbstfahrenden Transportsystemen. Für Klement ist klar: „Die Digitalisierung wird kommen, mit uns oder ohne uns.“

Klement sieht die Digitalisierung auch als Chance, Arbeitsplätze attraktiver zu machen und so engagierte Mitarbeiter langfristig an das Unternehmen zu binden: „Gutes Personal zu bekommen wird immer schwerer“, sagt er. „Hier um Viechtach herrscht zum Beispiel Vollbeschäftigung.“

Petra Rehmet,Pressesprecherin Marke Krauss Maffei

Passend zu diesem Artikel