Gedruckte Knochenimplantate unterstützen Anwachsen von Zellen

Eine Plasmabehandlung verbessert das Anwachsen von knochenbildenden Zellen an individuell 3D-gedruckte Knochenimplantate aus Kunststoff.

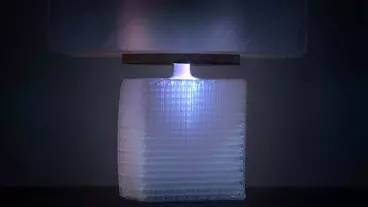

Während herkömmliche Oberflächenbehandlungen mit Niederdruck- oder Atmosphärendruckverfahren kaum in die Tiefe von Knochenimplantaten vordringen, ermöglicht das neue 3D-Druckverfahren eine zellwachstumsfördernde Beschichtung auch im Innern der Implantate. Dafür nutzt das Forscherteam des Fraunhofer-Instituts für Schicht- und Oberflächentechnik IST einen sogenannten Plasma-Jet.

Die Aminogruppen an der Oberfläche sorgen dafür, dass sich Knochenzellen gerne anhaften

Das Gerät bläst einen kalten Plasmastrahl, der reaktive Aminogruppen enthält, direkt auf die gedruckte Schicht. Die Aminogruppen binden an der Oberfläche und sorgen dafür, dass sich Knochenzellen hier wohlfühlen und gerne anhaften. Das Besondere: 3D-Druck und Beschichtung gehen Hand in Hand und werden in einem Gerät kombiniert. Weil für die Beschichtung keine chemische Vorbehandlung mit Lösungsmitteln notwendig ist, ist sie nicht nur kostengünstig, sondern auch umweltfreundlich.

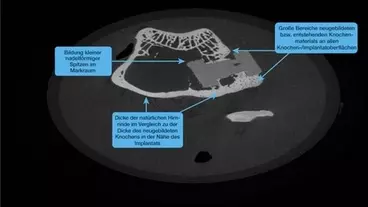

Die Gerüststruktur des Implantats, das aus einem speziellen Copolymer gefertigt ist, ist dem natürlichen Knochen nachempfunden. Das 3D-Druckverfahren erlaubt eine sehr individuelle, passgenaue Formgebung und Stabilität. "Unser Ziel ist, dass die Knochenzellen in die künstliche Struktur möglichst schnell hineinwachsen und das Implantat schließlich überflüssig machen. Es wird nach und nach durch körpereigene Enzyme abgebaut", erklärt Dr. Jochen Borris, Geschäftsfeldleiter Life Science und Umwelt am Fraunhofer IST.

Wie der natürliche Knochen kann auch das Implantat unterschiedlich feste Bereiche haben

Die mechanische Stabilität des Implantats lässt sich nicht nur über die Dichte der gedruckten Gerüststruktur steuern, sondern auch über spezielle Füllstoffe, die dem Copolymer beigemischt werden. Je höher die Füllstoffkonzentration, desto fester. "Diese Entwicklung unserer Projektpartner von der Universität Maastricht ermöglicht es, die Stabilität innerhalb des Implantats individuell zu variieren. Wie der natürliche Knochen, so kann auch das Implantat unterschiedlich feste Bereiche haben", sagt Dr. Thomas Neubert, der das EU-Projekt am Fraunhofer IST leitet. Die Füllstoffe können zudem mit medizinischen Wirkstoffen wie Antibiotika versehen werden, die helfen, Infektionen zu verhindern.

Wie das Projektteam erklärte, konnte die bisherigen Entwicklungsschritte erfolgreich abgeschlossen werden. Nun soll das Verfahren modifiziert und zur Anwendungsreife gebracht werden. Bisher befindet sich der Versuchsaufbau noch im Labormaßstab.

"Zurzeit arbeiten wir daran, den Prozess einfacher und stabiler zu gestalten. Um die Entwicklung weiterzuführen und klinische Studien durchführen zu können, sind wir auf der Suche nach Partnern aus der Industrie", so Borris. Das innovative Verfahren bietet viel Potential, um Knochenimplantate sehr genau an individuelle Erfordernisse der Patienten anzupassen. "Form, Porosität, mechanische Stabilität und biomechanische Eigenschaften können wir mit unserem Verfahren hervorragend steuern und innerhalb der Implantate variieren. Wir können also unterschiedlich feste oder poröse Bereiche herstellen, die sich zusätzlich mit verschiedenen funktionellen Gruppen beschichten lassen."

In Zukunft könnten Ärzte ihre Patienten vermessen, individuelle Anforderungen formulieren und die Daten an Medical Print-Shops senden, wo die passgenauen Implantate dann gedruckt würden.

gk

Passend zu diesem Artikel