"Gedruckte" Funktionsteile aus Originalmaterial

Auf der Rapid Tech zeigt Arburg neben dem Freeformer auch eine breite Palette von Funktionsteilen aus qualifizierten Originalmaterialien.

Mit einer großen Vielfalt an Bauteilen, die exemplarisch die universellen Anwendungsgebiete für die industrielle additive Fertigung aufzeigen, macht sich Arburg auf den Weg nach Erfurt zur Rapid Tech.

Denn um das breite Bauteilspektrum aufzuzeigen, werden auf der Messe zahlreiche AKF-Produkte inklusive ihrer Fertigungsdetails präsentiert. Hinzu kommt eine interaktive Station, bei der die Besucher die Qualität und Funktionalität eines AKF-Bauteils selbst testen können. Zudem besteht die Möglichkeit, den Freeformer selbst genau unter die Lupe zu nehmen.

Einsatzbereiche des Freeformers sind sehr vielfältig, wie die unterschiedlichen AKF-Bauteilbeispiele von Arburg zeigen. Einige Beispiele von Bauteilen, die auf dem Freeformer additiv gefertigt wurden:

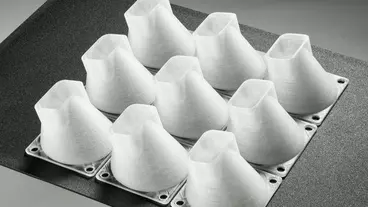

- Implantate wie Schädel-, Wangen- oder Fingerknochen aus medizinischem PLLA (z. B. Purasorb PL18), das sich nach vorgegebener Zeit im Körper auflöst, sowie Sägeschablonen aus PA, die als individualisierte Operationshilfen zum Einsatz kommen.

- Eine über Gelenke bewegliche Seilrolle samt Gehäuse und Befestigungshaken aus chemisch widerstandsfähigem Bio-Polyamid (Grilamid BTR 600), die bis 100 Kilogramm belastbar ist.

- Bewegliche Planetenrollen aus der Hart-Weich-Kombination TPU und PHA (Arboblend), die ohne Montageaufwand voll funktionsfähig sind.

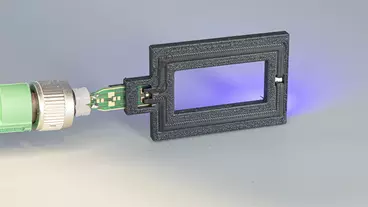

- Die "Light-Sticks" – eine Anwendung des Fraunhofer ICT – als Beispiel wie sich durch funktionale Materialien gezielt zusätzliche Eigenschaften in Bauteile integrieren lassen. Dazu wurden elektrisch leitfähige Carbon Nanotubes (CNTs) in den Kunststoff PC/ABS eincompoundiert, sodass die eingelegte LED bei Zufuhr von Strom aufleuchtet.

Die Bauteile aus solchen High-End-Materialien können sich die Fachbesucher der Rapid Tech auf dem Arburg-Messestand anschauen. Ist das Interesse geweckt, besteht die Möglichkeit, sich im Arburg Prototyping Center im Stammhaus Loßburg Musterteile fertigen zu lassen, um die Einsatzmöglichkeiten des AKF-Verfahrens für die eigene Fertigung zu testen. Hierfür stehen sieben Freeformer mit verschiedenen Materialien zur Verfügung.

gk

Passend zu diesem Artikel

Aus isolierenden und elektrisch leitfähigen Kunststoffen ist dem Fraunhofer IPA mit dem Freeformer von Arburg der 3D-Druck funktionsfähiger Sensoren gelungen.