Freeformer mit vierter Achse für Faserverbundfertigung

Auf der Formnext wird Arburg neue Lösungen für faserverstärkte Bauteile sowie neue Hochtemperaturwerkstoffe und Medizinanwendungen für den Freeformer zeigen.

Trotz K-Messe in Düsseldorf als weltweit wichtigster Messe für die Kunststofftechnik hat die Messe Formnext in Frankfurt für Arburg einen so hohen Stellenwert, dass die Loßburger für die Vorstellung verschiedener Neuheiten rund um den Freeformer den Messestand 2019 erneut deutlich vergrößert haben.

Die Erklärung von Lukas Pawelczyk, Abteilungsleiter Vertrieb Freeformer bei Arburg: „Als Weltleitmesse für die additive Fertigung ist die Formnext für uns die perfekte Plattform, neue Produkte, Anwendungen und Entwicklungen für die Zukunft des Arburg Kunststoff-Freiformens zu präsentieren. Auf dem um rund 30 Prozent erweiterten Arburg-Messesstand können die Besucher unsere Innovationen und Bauteile live erleben und anfassen.“

Wie Pawelczyk betont, sind „besonders in der Medizintechnik mit dem AKF-Verfahren Anwendungen möglich, die mit keinem anderen Verfahren machbar sind.“ Deshalb wird Arburg auch in einem speziell ausgezeichneten Standbereich dazu konkrete Beispiele zeigen.

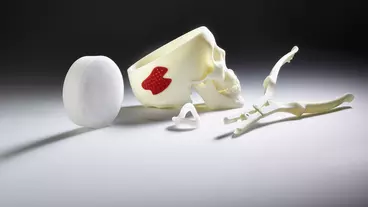

Freefomer "druckt" Medizinteile aus Originalmaterial

So verarbeitet ein Freeformer 200-3X auf der Sonderfläche Medizintechnik ein resorbierbares PLLA und zeigt dabei die Vorteile des AKF-Verfahrens für diese anspruchsvolle Branche auf. Wie Arburg erklärt, ist das offene System für die Medizintechnik prädestiniert, da sich damit zum Beispiel auch biokompatible, resorbierbare und sterilisierbare FDA-zugelassene Original-Kunststoffgranulate wirtschaftlich zu individuell angepassten Orthesen oder Implantaten verarbeiten lassen.

Der Freeformer ist zudem mit einigen kleineren Anpassungen für den Einsatz im Reinraum geeignet, wie Kunden bereits unter Beweis gestellt haben. Er arbeitet emissionsarm und staubfrei und der Bauraum ist generell in Edelstahl ausgeführt. Eine optionale Robot-Schnittstelle ermöglicht eine Automatisierung der additiven Fertigung und die Integration des Freeformers in IT-vernetzte Fertigungslinien. Die Prozessqualität lässt sich zuverlässig dokumentieren und die Bauteile bei Bedarf eindeutig rückverfolgen.

Maschinentechnik weiterentwickelt

Die beiden Freeformer 200-3X und 300-3X decken ein breites Spektrum für die industrielle additive Fertigung ab. Während der Freeformer 200-3X standardmäßig mit zwei Düsen ausgestattet ist, kann der Freeformer 300-3X drei Komponenten zu komplexen Funktionsbauteilen in belastbarer Hart-Weich-Verbindung mit Stützstruktur verarbeiten.

Auf der Formnext 2019 wird auf der großen Maschine am Beispiel von für die Luft- und Raumfahrt zugelassenem Ultem 9085 demonstriert, wie sich komplexe Bauteile aus Hochtemperatur-Werkstoffen fertigen lassen. Die Bauraumtemperatur beträgt in diesem Fall rund 180 Grad Celsius. Mit einem weiteren neuen Exponat bietet Arburg zudem einen technologischen Ausblick, wie sich im AKF-Verfahren faserverstärkte Bauteile realisieren lassen.

Aber auch den bewährten Freeformer 200-3X entwickelt Arburg kontinuierlich weiter. An einem solchen Exponat können die Fachbesucher die Technik des Systems genau unter die Lupe nehmen. Der Freeformer 200-3X ist inzwischen mit dem gleichen einteiligen Düsensystem ausgestattet wie sein großer Bruder. Zudem steht ein umfangreiches Software-Update zur Verfügung.

Einzigartige Bauteile und interaktive Stationen auf der Formnext

Den AKF-Experten im Arburg Prototyping Center (APC) ist es gelungen, mit einem Freeformer 200-3X ein weiches TPU-Material (Desmopan) mit eingebetteten Carbon-Anteilen zu verarbeiten. Der additiv gefertigte Dehn-Mess-Streifen ist ein flexibles und gleichzeitig elektrisch leitfähiges Zwei-Komponenten-Funktionsbauteil. Das ist bislang einzigartig in der Welt der additiven Fertigung, so Arburg.

Dieses und weitere spannende Bauteile für die Branchen Medizintechnik, Automotive, Luft- und Raumfahrt und Elektronik können die Fachbesucher auf der Formnext 2019 vom 19. bis 22. November in Frankfurt a. M. an insgesamt vier interaktiven Stationen selbst testen.

gk

Passend zu diesem Artikel