Freeformer mit lückenloser Prozessdokumentation

Mit Processlog kann Arburg beim Freeformer jetzt für eine hundertprozentige Prozessdokumentation alle relevanten Daten der Druckaufträge bereitstellen.

Das Formnext-Highlight von Arburg – die Verarbeitung des Hochtemperatur-Werkstoffs PEEK zu Schädel-Implantaten mit dem Freeformer – kann auch datentechnisch mit einer Besonderheit aufwarten: Jedem Bauteil wird ein individueller QR-Code zugeordnet, über den sich für eine lückenlose Prozessdokumentation in der App Processlog alle relevanten Daten zum jeweiligen Bauauftrag abrufen und dokumentieren lassen. Gerade im sensiblen Bereich der Medizintechnik ein großer Vorteil.

Prozessdokumentation erlaubt Rückverfolgbarkeit jedes Auftrags

„Arburg verfügt nicht nur über jahrzehntelanges Know-how in der Kunststoffverarbeitung und im Maschinenbau, sondern bildet auch die komplette Prozesskette der additiven Fertigung ab“, betont Lukas Pawelczyk, Abteilungsleiter Vertrieb Freeformer bei Arburg. „Dazu zählt eine hundertprozentige Rückverfolgbarkeit und Dokumentation jedes einzelnen Bauauftrags und der Online-Support für unsere Freeformer.“

App Processlog ist Bestandteil des Kundenportals Arburgxworld

Mit der eigens für den Freeformer entwickelten App Processlog des Kundenportals Arburgxworld lassen sich für im Arburg Kunststoff-Freiformen (AKF) gefertigte Bauteile vielfältige Prozess- und Bauauftragsdaten übersichtlich grafisch darstellen und zum Beispiel zu Dokumentationszwecken als PDF-Datei ausdrucken. Um dies auf der Messe zu demonstrieren, erhält jedes gefertigte Bauteil ein Etikett mit QR-Code. Dazu wird der Bauauftrag über einen Wechseldatenträger von der Freeformer-Steuerung auf einen PC übertragen. Das dort ausgedruckte Etikett enthält bereits Angaben zur Freeformer-Maschine, den verwendeten Materialien, Auftragsstart und -ende, Bauzeit sowie Material- und Bauraumtemperatur.

Detaillierte Informationen zu einer Vielzahl von Parametern

Über den QR-Code können in Processlog zusätzlich die aufgezeichneten Prozessdaten über die komplette Bauzeit eingesehen werden mit detaillierten Informationen zu Massedruck, Schneckenposition, Tropfenfrequenz und Austragsmenge. Diese erfolgreiche und lückenlose Überwachung, teilespezifische Rückverfolgung und Dokumentation der Prozessdaten ist besonders für die Bereiche Medizintechnik, Automotive sowie Luft- und Raumfahrt interessant, so Arburg.

Mehr Transparenz durch App Machinencenter

Für ein weiteres Plus an Transparenz sorgt die App Machinecenter, die alle Freeformer des Kunden übersichtlich darstellt. Zu jeder Maschine sind Dokumente abrufbar, zum Beispiel zu Materialprofilen, Software-Paketen, Musterbauteilen und Materialdatenblättern. Weiterhin sind Betriebs- und Wartungsanleitungen sowie Aufstellpläne hinterlegt.

Im „Shop“ lassen sich schnell und einfach Verbrauchsmaterialien wie Düsenspitzen und Bauplatten bestellen. Im grafischen Ersatzteil-Katalog sind zu allen Baugruppen des Freeformers Explosionszeichnungen hinterlegt, die grafisch zur Material-Nummer des benötigten Einzelteils führt.

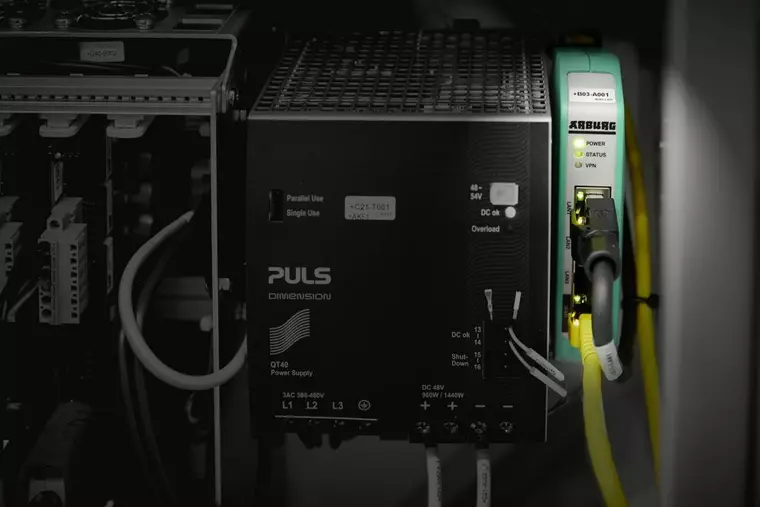

Freeformer über IIoT-Gateway vernetzt

Um standardisiert zum Beispiel mit dem Kundenportal Arburgxworld informationstechnisch vernetzt werden zu können, sind alle neuen Freeformer mit einem IIoT-Gateway ausgestattet und verfügen über Basis Connectivity. Arburg bietet jetzt auch für seine Freeformer den Arburg Remote Service (ARS) an, bei dem sich Hotline-Mitarbeitende in Abstimmung mit dem Kunden über eine geschützte und verschlüsselte Datenverbindung direkt auf die Steuerung der Maschine schalten. Der Maschinenbediener gibt den VPN-Zugang per Software-Schalter aktiv frei. Mit diesem sicheren Online-Support können die Kunden schnell und unkompliziert die umfangreichen Arburg-Kompetenzen zur Analyse sowie Optimierung der Prozesse nutzen.

gk

Passend zu diesem Artikel