Freeformer jetzt 2,5 Mal größer und sieben Mal schneller

Arburg präsentiert auf der Formnext 2022 als Highlight den Freeformer 750-3X mit einem 2,5 Mal größeren Bauraum, der bis zu sieben Mal schneller ist.

Die deutlichen Verbesserungen sieht man dem neuen Freeformer 750-3X nicht an, denn außen hat sich Arburgs größte Anlage zur Additiven Fertigung von Kunststoffteilen nicht verändert. Durch viele Verbesserungen im Detail und den Einsatz neuer, deutlich kompakterer Druckköpfe ist es aber gelungen, bei gleichen Außenabmessungen den Bauteilträger im Vergleich zum bisherigen Modell rund 2,5 Mal größer zu machen.

Außen gleich – innen deutlich größer

Obwohl der neue Freeformer 750-3X rein äußerlich nicht vom Freeformer 300-3X zu unterscheiden ist, konnte der Bauteilträger damit auf nunmehr rund 750 cm2 vergrößert werden, worauf sich auch der Name des neuen Systems bezieht. Im signifikant vergrößerten Bauraum mit den Maßen 330 x 230 x 230 mm werden die Temperaturen konstant homogen gehalten.

Wir Arburg bei der Vorstellung des neuen Freeformers auf der Formnext erklärte, wird gleichzeitig der Prozess schneller und wirtschaftlicher. Der Freeformer 750-3X kann zudem größere Bauteile herstellen oder mehrere Artikel in einem Arbeitsgang.

Zahlreiche technische Neuerungen

Zu den zahlreichen technischen Neuerungen zählt eine neue Plastifizierung: Zum Einsatz kommen jetzt kompaktere und schlankere Massedruckerzeuger zum Dosieren und Einspritzen, ausgestattet mit Servo-Motoren von AMK Motion, einem Unternehmen der Arburg-Familie. Das gesamte System, also Materialaufbereitung und Austragseinheiten, wurde druckoptimiert und auf die additive Fertigung im AKF-Verfahren abgestimmt. Der Fokus liegt auf Präzision und Wiederholgenauigkeit des Masseaustrags, was wiederum der Erzeugung gleich großer, konstanter Tropfen dient. Zudem sind die drei Austragseinheiten kompakter ausgeführt und enger zueinander angeordnet. Sie weisen gegenüber dem Freeformer 300-3X zudem eine um 100 mm „schlankere“ Bauform auf.

Gestica-Steuerung als gemeinsame Plattform

Als weitere Neuerung ist die von den Allrounder-Spritzgießmaschinen bekannte, innovative Gestica-Steuerung nun auch für alle neuen Freeformer serienmäßig – mit entsprechend an den Produktionsprozess angepasster Software. Damit hat Arburg das Spritzgießen und die industrielle additive Fertigung steuerungstechnisch auf die gleiche Plattform gestellt. Das Ziel für die Steuerung lautet „Knopfdruck-Lösung“, also eine vereinfachte Bedienung.

Die Neuerungen erstrecken sich konkret auf die „Produktionssteuerung“ mit intuitiver Bedienung, zum Beispiel durch Übersichten zu Auftragsstatus und Herstellung, sowie dem „intelligenten Anfahrablauf“ zur Vorbereitung der Produktion, der komplett selbstständig abgearbeitet wird. Das heißt, dass der Freeformer so programmiert werden kann, dass er zum Beispiel zum Wochenbeginn vorab die komplette Materialvorbereitung – also Aufheizen, Düsen Spülen und Einstellung der Tropfenkennzahl autonom vorbereitet.

Dosieren jetzt deutlich variabler

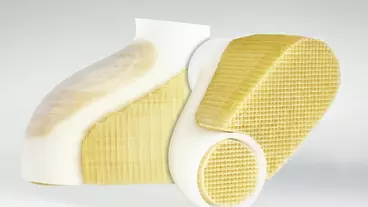

Das Dosierverhalten ist nun deutlich variabler als zuvor: Auf Basis der Slicing-Daten wird genau berechnet, wie viel Material für den Aufbau jeder einzelnen Schicht benötigt wird. Dadurch sinkt die Verweilzeit im Plastifzierzylinder. Um die Bauzeiten weiter zu reduzieren, kann paralleles Dosieren einzelner Abläufe erfolgen – etwa bei Materialwechsel oder für Bauteil- und Stützmaterial. Hinzu kommt die Optimierung und Erweiterung der Datenaufbereitung im Hinblick auf die Baustrategie der Gitterstrukturen und den sogenannten Break-Away Support. Dieser Begriff bezeichnet das erleichterte mechanische Entfernen von Stützstrukturen. Das alles verbessert Prozessstabilität, Bauteilqualität und Bauzeit.

Bauzeiten verkürzen sich um 55 bis 85 %

Durch die optimierte Datenaufbereitung werden die Kosten pro Bauteil signifikant reduziert. So lassen sich zum Beispiel prozessoptimierte gitterförmige Stützstrukturen realisieren, deren Bauzeit um bis zu 55 Prozent % ist als bei herkömmlich aufgebauten.

Das Bauteilbeispiel „Hollow Tube“ macht die Vorteile des neuen Freeformers 750-3X deutlich: Über die Optimierung der Stützstrukturen hinaus führen schnellerer Tropfenaustrag, eine Frequenzerhöhung und eine Schichtstärke von 0,25 statt 0,2 mm ohne Qualitätseinbußen zu einer um 60 % reduzierten Bauzeit.

Ein weiteres interessantes Beispiel ist eine Automotive-Fensterdichtung: Das Bauteil kann aufgrund des größeren Bauraums jetzt liegend statt stehend aufgebaut werden. Mit den oben genannten Optimierungen konnte die Druckzeit von ursprünglich über 67 auf weniger als zehn Stunden verkürzt werden. Das entspricht einer Reduktion um 85 %.

Ideal für Funktionsteile in Kleinserie

Der Trend in der industriellen additiven Fertigung geht deutlich in Richtung einer hohen Wirtschaftlichkeit in der täglichen Produktion, sowohl bei der Herstellung größerer Einzelbauteile als auch beim Aufbau mehrerer Artikel in einem Arbeitsdurchlauf. Genau diese Herausforderungen erfüllt der Freeformer 750-3X, so Arburg auf der Formnext 2022. Das System schließt damit die Lücke vom reinen Prototyping hin zur Fertigung von funktionsfähigen Kleinserien. Denn nicht nur die Baugröße ist gewachsen, sondern auch die Baugeschwindigkeit. Die Volumina der Granulat-Behälter wurden verdoppelt, die Zugänglichkeit im Bereich der Wartungsklappe verbessert. Das alles bringt unter anderem noch mehr Individualität, Funktionalität, erhöhte Bedienfreundlichkeit, geringere Kosten und Freiheit bei der Teileauslegung sowie eine effektive Beschleunigung des Outputs.

Weitere Informationen zu den Neuheiten von Arburg auf der Formnext 2022 finden Sie hier und in diesem Beitrag der K-ZEITUNG. gk

Passend zu diesem Artikel

Arburg zeigt auf der Formnext den neuen Freeformer 750-3X mit 2,5 Mal größerem Bauraum und einen neuen Innovatiq Filamentdrucker für industrielle Anwendungen.

Arburg stellte auf der wichtigsten US-3D-Druck-Messe Rapid+TCT als Highlight den größten Freeformer 750-3X vor.