Freeformer: Ganze Bandbreite der Additiven Fertigung

Auf der Formnext Connect im November zeigt Arburg die Möglichkeiten der Additiven Fertigung per Freeformer auf – auch im Rahmen von drei Expertenvorträgen.

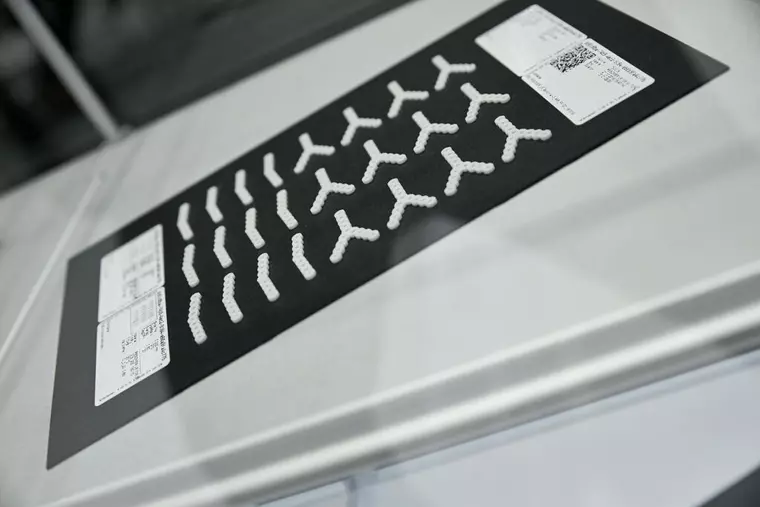

Auf der virtuellen Veranstaltung für die Community der Business-Anwendungen der Additiven Fertigung vom 10. bis 12. November 2020 präsentiert Arburg, wie sich mit dem Freeformer anspruchsvolle Bauteile fertigen lassen. Das Verfahren Arburg-Kunststoff-Freiformen (AKF) mit dem Freeformer ist prädestiniert für die Medizintechnik, die Verarbeitung von Weichmaterialien und PP sowie die additive Fertigung von Bauteilen aus mehreren Komponenten. Und auch Hochtemperatur-Kunststoffe lassen sich mit dem offenen System verarbeiten.

Die Freeformer der Baugrößen 200-3X und 300-3X verarbeiten Kunststoffgranulate, wie sie auch im Spritzgießen eingesetzt werden. Das macht die offenen Systeme sehr wirtschaftlich und bietet eine hohe Materialvielfalt. Unter anderem lassen sich auch biokompatible, resorbierbare und sterilisierbare sowie FDA-zugelassene Originalmaterialien verarbeiten, was neue Möglichkeiten ermöglicht, zum Beispiel auch im Humaneinsatz.

Additive Fertigung von Implantaten aller Art

„In der Medizintechnik können mit dem AKF-Verfahren auch sehr anspruchsvolle Anwendungen realisiert werden, die so mit keinem anderen Verfahren machbar sind“, sagt Lukas Pawelczyk, Abteilungsleiter Vertrieb Freeformer bei Arburg. Als Beispiel nennt er resorbierbare Implantate. Neben dem knochenähnlichen Resomer Composite LR 706 S ß-TCP, das den Knochenaufbau fördert, wurde mit dem Freeformer kürzlich ein weiteres innovatives Material von Evonik verarbeitet: Das Polymer aus der Resomer-C-Familie wird im Bereich der Weichteilgewebe eingesetzt.

Freeformer bietet große Materialvielfalt

Mit dem AKF-Verfahren ist es möglich, Bauteile aus Weichmaterialien nahezu aller Shore-Härten additiv zu fertigen. Diese haben in Bezug auf mechanische Belastbarkeit, Rückstellverhalten, UV-Stabilität und Dauerbelastung annähernd die gleichen Eigenschaften wie Spritzteile. Durch die Slicing-Parameter lassen sich auch verschiedene Materialdichten innerhalb eines Bauteils realisieren.

„Voll funktionsfähige Protopyen aus weichen thermoplastischen Elastomeren sind vor allem in der Automobilindustrie sehr gefragt“, so Pawelczyk. Neben Automotive-Bauteilen zeigt Arburg im Rahmen der digitalen Veranstaltung in Frankfurt auch die Herstellung einer flexiblen Schuhsohle und als eindrucksvolles Beispiel aus dem Mehrkomponenten-Bereich die Additive Fertigung eines Funktionsbauteils aus teilkristallinem PP und flexiblem TPE als klassische Hart-Weich-Verbindung. Die Produktion von medizinischen und technischen Bauteilen aus Hochtemperatur-Kunststoffen rundet das Spektrum ab.

Integration in Kundenportal

Arburg geht es aber nicht nur um die Herstellung eines AM-Bauteils, sondern betrachtet die Additive Fertigung immer auch als einen in die gesamte Produktionslandschaft von Unternehmen einzubindenden Prozess. Eine wichtige Rolle spielt in diesem Zusammenhang die erfolgreiche und lückenlose Prozess-Überwachung und -Dokumentation. Dazu zeigt Arburg im Rahmen der Formnext Connect die Integration des Freeformers in das Kundenportal Arburg Xworld und die dadurch rückverfolgbare Dokumentation von Prozessdaten.

sk

Passend zu diesem Artikel