Forschungsprojekt zum Schäumen mit dem 3D-Drucker

In einem Forschungsprojekt untersucht das SKZ den Einsatz des Freeformers von Arburg zum 3D-Druck von geschlossenzelligen Schäumen.

Das Ziel des neuen Forschungsprojektes am Kunststoff-Zentrum SKZ in Würzburg ist es, mit dem Freeformer und dem 3D-Druck-Verfahren Arburg Kunststoff Freiformen (AKF) das bereits im Spritzguss und in der Extrusion etablierte Verfahren des Schäumens auf die Additive Fertigung/3D-Druck zu übertragen.

Hierbei soll bei individuell gestalteten Produkten mit variablen Dämpfungseigenschaften überprüft werden, in wie weit die Vorteile des Schäumens – darunter die Gewichtsreduktion und die Dämpfungseigenschaften – auch in der Additiven Fertigung genutzt werden können. Zusätzlich werden die mechanischen Kennwerte der additiv hergestellten Probekörper mit spritzgegossenen Integralschäumen verglichen.

Trotz der breiten Anwendungsmöglichkeiten von Additiven Fertigungsverfahren ist die Herstellung von gedruckten, flexiblen Schaumstrukturen bisher wenig erforscht. Wie das SKZ erklärt, besitzen geschäumte Kunststoffe aber ein einzigartiges Eigenschaftsprofil und sind damit unter anderem für Anwendungen in der Verpackungs-, Sport- und Automobilindustrie relevant.

AKF-Verfahren besonders gut zum 3D-Druck von Schäumen geeignet

Das Schäumen von Kunststoffen ist in der Industrie etabliert und geschieht beispielsweise durch Zugabe eines Treibmittels. Für die Verarbeitung von Materialien mit Additivzusätzen im 3D-Druck bietet sich insbesondere das AKF-Verfahren an. Zum Einem verarbeitet der Drucker Granulate, in die sich die Treibmittel leicht einarbeiten lassen. Zum anderen lässt sich der Austrag über das Verhältnis von Massedruck, Schneckenweg und Frequenz der piezogetakteten Nadelverschlussdüse regeln.

Allerdings gibt es bisher wenige Erkenntnisse über die Anforderungen an die Materialien sowie die Bauteil- und Prozessgestaltung für additiv gefertigte Schaumstrukturen. Die Projektergebnisse sowie die entwickelten Methoden sollen hier grundlegende Erkenntnisse zur Herstellung serientauglicher geschäumter Bauteile mit reproduzierbaren Eigenschaften und Qualität liefern.

Einzigartige Eigenschaften werden möglich

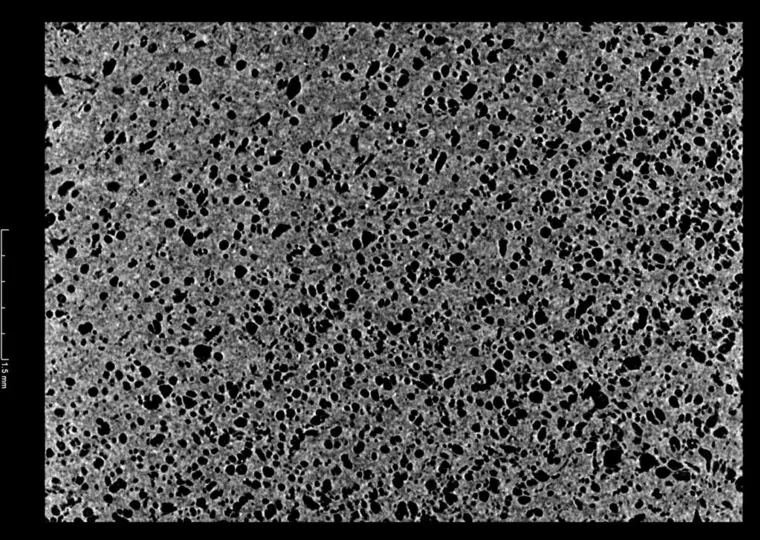

Aufgrund der zellulären Struktur besitzen Schäume einzigartige Eigenschaften, die von der Polymermatrix, der Zellstruktur und dem Gasanteil bestimmt werden. Wichtige Kenngrößen sind deshalb vor allem die Dichte und die Zellgrößenverteilung. Da diese stark durch die einzelnen Prozessschritte bei der Herstellung des Schaums beeinflusst werden, ist es wichtig, die Zusammenhänge bei der Schaumbildung zu verstehen.

Vorversuche zeigen deutliche Gewichtsreduzierung

Erste Vorversuche mit Acrylnitril-Butadien-Styrol (ABS) zeigten, dass durch die Verwendung von treibmittelbeladenen Schmelzen mit dem AKF eine maximale Gewichtsreduktion von etwa 37 % im Vergleich zum spritzgegossenen Vollmaterial und eine Gewichtsreduktion von 28 % im Vergleich zu ungeschäumten AKF-Probekörpern erreicht werden.

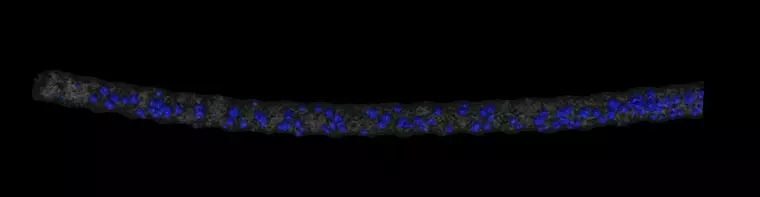

Bei CT-Untersuchungen einer im AKF-Verfahren geschäumten ABS-Schicht innerhalb eines Bauteils zeigte sich eine gleichmäßige Verteilung der Poren, was den Prozess deutlich von spritzgegossenen Schaumstrukturen abgrenzt. Diese zeichnen sich gewöhnlich durch eine kompakte Außenhaut mit zunehmender Porengröße im Bauteilinneren aus. Somit ist beim AKF-Verfahren eine Expansion über das gesamte Bauteil möglich und das Material liegt ebenmäßig zellulär vor. Bei weiteren Untersuchungen an einem aufgeschäumten ABS-Strang waren eine geschlossenzellige Schaumstruktur und homogene Porendurchmesser zu erkennen.

Forschungsprojekt soll Einsatzmöglichkeiten des 3D-Drucks erweitern

Im Rahmen des Forschungsvorhabens werden die Auswirkungen der gewählten Prozessparameter des AKF auf die Ausbildung der inneren Schaumstruktur der additiv gefertigten Bauteile grundlegend charakterisiert und analysiert. Die Forschungsergebnisse sollen die Anwendungsmöglichkeiten der additiven Fertigungsverfahren erweitern.

Das Forschungsprojekt mit dem Förderkennzeichen 21564N wird über die Arbeitsgemeinschaft industrieller Forschung (AiF) im Rahmen des Programms zur Förderung der Industriellen Gemeinschaftsforschung (IGF) vom Bundesministerium für Wirtschaft und Energie (BMWi) aufgrund eines Beschlusses des Deutschen Bundestages gefördert. Das Projekt ist auf zwei Jahre ausgelegt.

Im Exklusiv-Interview mit der K-ZEITUNG erklärt Freeformer-Vertriebsleiter Lukas Pawelczyk wichtige Weiterentwicklungen des Freeformer, die Prioritäten für die Zukunft und neue Lösungen.

gk

Passend zu diesem Artikel

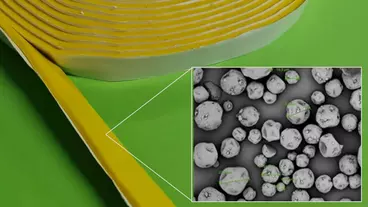

Das SKZ entwickelt in einem Forschungsprojekt ein innovatives Klebeband. Die Funktionalität beruht auf drucksensitiv nachvernetzenden Haftklebesystemen.