Forschung zu additiv gefertigten Kunststoff-Formeinsätzen

Das Kunststoff-Institut Lüdenscheid organisiert zum zweiten Mal ein Verbundprojekt zum Thema „Rapid Tooling“ mit Unternehmen aus der Kunststoffbranche.

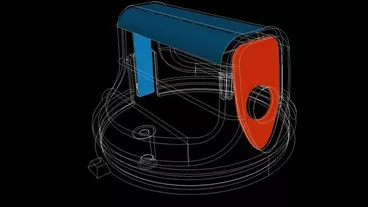

Es geht im Projekt „Rapidtooling 2“ um die generative Herstellung von Kunststoff-Formeinsätzen im Werkzeug- und Formenbau. Volume Graphics bringt sein Know-how zur Qualitätssicherung und Prozessoptimierung mittels industrieller Computertomographie (CT) ein.

In der Entwicklungsphase von Spritzgussbauteilen verlangt der Kunde häufig die Anfertigung von Prototypen. Dabei sind zwei Vorgehensweisen gängig:

Zum einen werden Musterbauteile mit Hilfe eines Rapid-Verfahrens modelliert; die Ergebnisse eignen sich in der Regel nur für die Präsentation. Der aufwändigere Weg ist über ein Formwerkzeug: Die Herstellung der Prototypen erfolgt damit im finalen Verfahren auf der Spritzgießmaschine. Als Formwerkstoff für die Prototypenwerkzeuge kommt häufig Aluminium zum Einsatz, um die schwierigere Zerspanung von Werkzeugstahl zu umgehen und Maschinenzeit zu sparen. Der große Vorteil: unerwünschte Prozess-Effekte wie etwa Maßabweichungen oder Materialdefekte werden schon früh sichtbar.

Neu ist ein dritter Weg, der weitere Zeit- beziehungsweise Kosteneinsparungen bietet: Formeinsätze aus Kunststoff, die per Rapid-Verfahren erzeugt werden. Die Ausbringung ist bei Kunststoffformen zwar geringer als bei Aluminium, aber für Prototypen ausreichend.

Das Kunststoff-Institut Lüdenscheid hat daher das Verbundprojekt „Rapidtooling 2“ ins Leben gerufen, um diesen Einsatz von Kunststoff- Werkzeugeinsätzen genauer zu untersuchen. Wichtige Aspekte sind beispielsweise die Auslegung der Einsätze und die Steigerung der Ausbringung. Volume Graphics beteiligt sich mit Know-how für die Qualitätssicherung und Prozessoptimierung an dem Projekt. Der Projektgruppe des Verbundprojekts können weitere Unternehmen jederzeit beitreten. „Die Mitarbeit an diesem Projekt ist uns sehr wichtig“, erklärt Christof Reinhart, CEO von Volume Graphics, „weil wir davon überzeugt sind, dass die industrielle Computertomographie das Zukunftsthema Rapid Tooling enorm voranbringen kann. Wir verfolgen das Thema additive Fertigung im Allgemeinen und das Rapid Tooling im Speziellen seit längerem aufmerksam und arbeiten an Lösungen für diese neuen Fragestellungen.“

CT ermöglicht Soll-Ist-Vergleiche zwischen CT- und CAD-Datensätzen

Die industrielle Computertomographie ist schon seit Jahren eine unverzichtbare Technologie im Werkzeug- und Formenbau. So reduzieren beispielsweise aussagekräftige Soll-Ist-Vergleiche zwischen CT- und CAD-Datensätzen die Korrekturschleifen für Formwerkzeuge auf ein Minimum.

In den aktuellen Versionen der CT-Analysesoftwarepakete Vgstudio Max und Vgmetrology steht das Modul Fertigungsgeometriekorrektur zur Verfügung, das Volume Graphics für den Werkzeug- und Formenbau und die additive Fertigung neu entwickelt hat. Ein im CT-Datensatz festgestellter Schwund, Verzug oder andere Maßabweichungen können auf das CAD-Modell des Werkzeugs übertragen werden, um die betreffende Kontur vorzuhalten.

Die Software erlaubt auch Flächenrückführungen von vorhandenen Scans in CAD-Daten.

Reinhart: „Mit unserem Modul zur Fertigungsgeometriekorrektur haben wir den Grundstein für viele Anwendungsfälle im Werkzeug- und Formenbau gelegt. In dem Projekt des Kunststoff-Instituts Lüdenscheid liegt der Fokus darauf, die Software so einzusetzen, dass bei der Übertragung des Rapid Prototypings auf Formeinsätze weitere Zeit- und Qualitätsvorteile entstehen.“

sk

Passend zu diesem Artikel

Witosa will mit additiv gefertigter Antriebstechnik für Nadelverschlusssysteme die Effizienz der Lösungen für den Anwender steigern.