Flexibler mit vollintegrierten Produktionszellen

Der österreichische Baubeschlaghersteller Maco fertigt seine Kunststoffteile auf vollintegrierten Produktionszellen von Wittmann Battenfeld.

Schiebe- und Kippbeschläge, Dichtungen, Bodenschwellen, Fenstergriffe, Kantenverschlüsse, Fensterfalzlüfter, Türschlösser, Zutrittskontrollsysteme und Sensoren – das sind typische Produkte von Mayer & Co Beschläge, kurz Maco. Das Familienunternehmen wurde 1947 von Lorenz Mayer gegründet und hat seinen Stammsitz in Salzburg. Das Produktspektrum besteht aus Komponenten für Fenster, Türen und hochwertige Dreh- und Schiebetüren. Der Großteil der Produkte geht in den Export. Das Unternehmen, das insgesamt 2600 Mitarbeiter beschäftigt, beliefert Kunden in der Bauindustrie in über 40 Ländern und bedient sich dazu 15 eigener Niederlassungen, sechs davon mit eigenem Warenlager. Maco setzt zur Herstellung seiner Teile eine Vielzahl von Fertigungsverfahren ein, darunter Stanzen, Druckgießen, Spritzgießen, Fließpressen, Aluminiumgießen, Drehen, Fräsen und andere. Eine Stärke des Unternehmens liegt in der Beherrschung von Oberflächentechnologien, die einen sehr hohen Korrosionsschutz bieten. Dazu gehört das Tricoat-Plus-Verfahren, das inhouse entwickelt wurde.

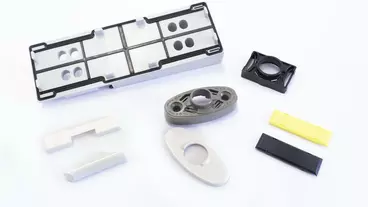

1994 wurde das Produktionswerk in Trieben in der Steiermark eröffnet, wo mittlerweile der größte Teil der Maco-Produktpalette gefertigt wird. Das Werk zählt 870 Mitarbeiter. Hier ist auch die Spritzgießtechnik angesiedelt. Von hier aus werden alle Montagewerke mit Komponenten bedient. Dabei werden sowohl Halb- als auch Fertigteile hergestellt. Ein Großteil der dafür erforderlichen Werkzeuge wird im Haus gefertigt. Allein in Trieben sind 60 Werkzeugbauer beschäftigt, die neben Spritzgieß- auch Druckguss- und Stanzwerkzeuge anfertigen. Zum Einsatz kommen alle gängigen Materialien, wobei Polyamid, Polypropylen, POM und ABS den Hauptanteil ausmachen. Für tragende Teile werden Materialien mit bis zu 50 % Glasfaseranteil verarbeitet.

1800 geometrisch unterschiedliche Spritzgussartikel

Beeindruckend ist die große Artikelvielfalt des Werks. So werden mehr als 1800 geometrisch unterschiedliche Spritzgussartikel in Trieben hergestellt. Um den hohen Qualitätsstandards gerecht werden zu können, werden auch Vorab-Simulationen in Form von Füllstudien durchgeführt.

Mit 52 Spritzgießmaschinen im Schließkraftbereich von 250 bis 1.800 kN ist Maco der größte Spritzgießbetrieb in der Region. Die Anforderungen des Unternehmens an die Spritzgießmaschinen sind hoch. So werden sehr viele Artikel in großen Mengen mit zum Teil sehr kleinen Geometrien hergestellt, die hochautomatisiert weiterbearbeitet werden. Typische Beispiele dafür sind Fixierteile, von denen mehr als 40 Mio. Stück im Jahr produziert werden. Dies erfordert Maschinen, die hohe Anforderungen an Prozessstabilität und Präzision erfüllen. Aufgrund der großen Teilevielfalt des Unternehmens müssen die Maschinen darüber hinaus auf unterschiedlichste Werkzeuggrößen adaptierbar sein, ohne an Stabilität und Präzision zu verlieren. Daher legt man bei Maco Wert auf die Möglichkeit, das Spritzaggregat der Maschinen mit geringem Aufwand austauschen zu können.

22 Spritzgießmaschinen von Wittmann Battenfeld

Wittmann Battenfeld ist bereits von Anfang an mit Maschinen im Maco-Werk in Trieben vertreten. Die bereits in den Anfängen gekauften Maschinen laufen zu einem großen Teil noch heute. Aktuell kommen 22 der bei Maco installierten Spritzgießmaschinen vom Maschinenbauer aus Kottingbrunn.

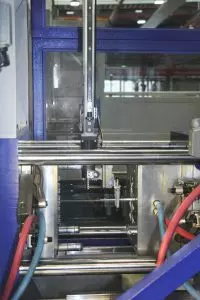

Im Vorjahr wurden drei neue Maschinen der servohydraulischen SmartPower-Reihe an Maco geliefert, eine davon mit 600 kN Schließkraft, die anderen beiden mit 350 kN Schließkraft. Die beiden Smartpower 35 sind zusätzlich mit einer Insiderzelle und Wittmann 4.0 Integration der Roboter und Temperiergeräte ausgestattet. Unter einer Insiderzelle versteht man eine Anlagenzelle mit integriertem Roboter, Förderband und einem fix mit der Maschine kombinierten Schutzgehäuse. Durch diese Lösung wird nicht nur wertvolle Produktionsfläche eingespart. Es ergeben sich noch weitere Vorteile, wie eine Systematisierung des Materialflusses durch eine einheitliche Logistikschnittstelle zur Fertigteilübergabe am Ende der Schließeinheit als auch Kostenvorteile, da alle Gefahrenbereiche bereits ab Werk abgesichert und zertifiziert sind. Über Wittmann 4.0 sind die Roboter W808 und die Temperiergeräte der Serie Tempro plus D in die auf Windows IoT basierende Maschinensteuerung Unilog B8 integriert und können über diese bedient werden.

Maco-Experten loben die hohe Prozessstabilität

Christoph Guster, der die gesamte Kunststofftechnik bei Maco leitet, und Manuel Steiner, zuständig für den Kunststoffspritzguss, sind mit den neuen Maschinen sehr zufrieden. Guster: „Bei den Maschinen handelt es sich um kompakte Produktionszellen, die unsere hohen Anforderungen an Prozessstabilität, Präzision und Flexibilität in jeder Hinsicht erfüllen.“ Auch die Möglichkeit, Maschinen, Roboter und Peripherie in der Wittmann-Gruppe aus einer Hand zu beziehen, werten Guster und Steiner als großen Vorteil, nicht zuletzt auch in Hinblick auf die Anlagenvernetzung über Wittmann 4.0 – aus ihrer Sicht eindeutig ein Schritt in die richtige Richtung.

Steiner ist besonders von der hohen Prozessstabilität der Wittmann Battenfeld Maschinen angetan, die, wie er sagt, aufgrund des stabilen Produktionsprozesses auch in „Geisterschicht“, also ohne Anwesenheit eines Maschineneinstellers, produzieren können. Das gilt laut Steiner nicht nur für die neuen, sondern auch für die älteren Anlagen. Ganz besonders schätzt er den Kundendienst des Maschinenbauers: „Der hervorragende Kundendienst von Wittmann Battenfeld war für uns ein wesentliches Entscheidungskriterium für die Anschaffung der Maschinen der Smartpower-Reihe. Die Reaktionszeiten sind kurz, die Hilfestellung funktioniert sowohl telefonisch als auch vor Ort ausgezeichnet.“

sk

Passend zu diesem Artikel

Wittmann zeigt auf der NPE fünf Spritzgießzellen, alle in der neuen Farbe Rot, vollintegriert mit den neuesten Robotern und Peripheriegeräten.