Fiber Patch Placement: Viele Materialien, ein Prozess

In Zusammenarbeit mit Herstellern von Komponenten für die Luft- und Raumfahrt entwickelt Cevotec das Fiber Patch Placement (FPP) weiter.

Aktuell gilt das besondere Interesse der FPP-Spezialisten komplexen Sandwichbauteilen mit anspruchsvollen Materialmischungen, zum Beispiel aus Klebefolien, Glasfaser- und Kohlefaserlagen. Die verschiedenen Materialien werden eingesetzt, um die Haftung und Verarbeitung von Kohlefasermaterial auf den oft verwendeten Aluminiumwaben-Sandwichkernen zu verbessern.

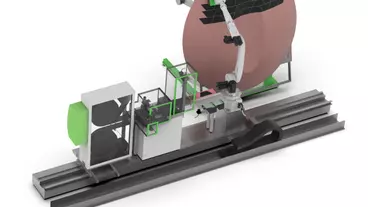

Cevotec hat hierfür ein automatisiertes Produktionssystem namens Samba Multi entwickelt. Die Anlage verfügt über eine parallele Zuführung von verschiedenen Materialien und kann diese präzise auf 3D-Sandwichkernen oder Formwerkzeugen ablegen. Die FPP-Einheit befindet sich zudem auf einer Linearachse, was auch die Herstellung von besonders langen und breiten Bauteilen möglich macht. Zudem wurden die Patch-Greifer auf DIN-A5- und DIN-A4-Größe skaliert, um den Bauteilgrößen der Branche gerecht zu werden. Ein integrierter Greiferbahnhof ermöglicht darüber hinaus das einfache Austauschen von Greifern im laufenden Prozess.

Produktionskosten deutlich gesenkt

Insgesamt wirkt sich das automatisierte Multimaterial-Layup bei komplexen Sandwichbauteilen ausgesprochen positiv auf die Prozesszeiten und damit die Produktionsmenge aus. Damit senkt FPP in vielen Anwendungen nachhaltig die Produktionskosten.

Eine weitere immense Kostenersparnis ergibt sich aus der laufenden Qualitätskontrolle während der Produktion, die durch integrierte Sensoren ermöglicht wird. Die Sensoren überwachen den gesamten Prozess: vom Schneiden der Patches von einer Bandspule bis zur druckkontrollierten Faserablage. Ein spezielles Vision-System prüft beispielsweise jeden einzelnen Patch vor der weiteren Verarbeitung auf Qualität und Maßhaltigkeit. Das reduziert den Aufwand bei der Endkontrolle und senkt die Ausschussquote.

Sämtliche Daten werden analysiert und mit Daten vergangener Produktionsläufe verglichen. So können Abweichungen zeitnah erkannt und entsprechende Korrekturmaßnahmen ergriffen werden. Das System wird mit jedem verarbeiteten Patch in der Datenbank intelligenter. Auf Basis der Daten können Prozesstoleranzen gezielt minimiert werden, was wiederum eine gleichbleibend hohe Legequalität gewährleistet. Der Zeit- und Kostenaufwand für Einzelstücktests wird signifikant reduziert.

Zusätzlich zu den Neuerungen am Produktionssystem ist auch die CAE-Software Artist Studio erweitert worden. Cevotec hat ein Plug-in für die Modellierungssoftware Hypermesh entwickelt, einen der führenden FEA-Präprozessoren. Auf Basis von definierten Daten zu Geometrie, Position und Ausrichtung der Patches lässt sich mit dem Artist Studio Plug-in automatisiert ein detailgetreues Abbild des Patchlaminats in Hypermesh generieren. Dabei wird die Kontur jedes einzelnen Patches herangezogen, um Faserorientierungen und Überlappungsbereiche zu modellieren. Zur Analyse, die auf Sublayer- ebenso wie auf Patch-Ebene erfolgen kann, können Ply-basierte Schalenmodelle, aber auch Solid- beziehungsweise Kohesivzonenmodelle genutzt werden.

mg

Passend zu diesem Artikel