Extrusionslinien für ein- und mehrschichtige PP-R-Rohre

Angesichts großer Nachfrage baut Bausano sein technologisches Know-how bei Extrusionslinien für ein- und mehrschichtige PP-R-Rohre weiter aus.

Wie der italienische Extrusionsanlagenhersteller Bausano erklärt, haben sich PP-R- und PP-RCT-Rohre aus Polypropylen-Copolymer in den letzten Jahren aufgrund ihrer einzigartigen chemischen und mechanischen Eigenschaften und den damit verbundenen Vorteilen in Bezug auf Leistung und geringe Umweltauswirkungen rasch auf dem Markt etabliert.

PP-R-Rohre, die auch in mehrschichtigen Glasfaserkonfigurationen hergestellt werden, finden zunehmend Anwendung im Haushalts- und Industriebereich. So zum Beispiel im Bau von Warm- und Kaltwasserverteilungs- und Wasseraufbereitungssystemen, in Heizungsanlagen, beim Transport von Druckluft, aber auch für den Transport von chemischen Flüssigkeiten.

Angesichts der großen Nachfrage nach diesen Rohren baut der auf kundenspezifische Extrusionsanlagen spezialisierte Hersteller Bausano sein über 70-jähriges Know-how bei der Entwicklung von Extrusionsanlagen für die Herstellung dieser Art von Rohren weiter aus, um der wachsenden Nachfrage der verschiedenen Betreiber gerecht zu werden.

Klare Vorteile für ein- und mehrschichtige PP-R-Rohre

Die niedrige Wärmeleitfähigkeit ist das erste Unterscheidungsmerkmal der PP-R-Rohre, was eine bessere Isolierung und damit einen geringeren Wärmeverlust bzw. Wärmegewinn bei der Übertragung von heißen bzw. kalten Flüssigkeiten garantiert. Die Vorteile sind daher eine hohe Energieeffizienz und geringere Isolierungskosten.

Ein zweiter Faktor ist die Beständigkeit auch unter wechselnden Umgebungsbedingungen in einem Temperaturbereich von 20 bis 95°C gegen Abrieb durch feste Partikel und gegen eine Vielzahl von Flüssigkeiten, einschließlich aggressiver Chemikalien und Laugen. Dadurch können PP-R-Rohre ihre Funktionsfähigkeit für mehr als 50 Jahre in einer Vielzahl von Anwendungssituationen beibehalten. Darüber hinaus sorgt die geringe innere Rauheit für einen niedrigeren Reibungskoeffizienten, was ebenfalls zur Effizienz des Systems beiträgt.

Bei PP-R-Rohren in Mehrschichtbauweise besteht die Zwischenschicht aus einer Glasfasermischung, die die Festigkeit des Rohrs weiter erhöht und seine Wärmeausdehnung begrenzt. Schließlich sind diese Rohre für ihre Gesundheit bekannt, da sie keine giftigen Stoffe freisetzen, weniger anfällig für Elektrolyse sind und aufgrund ihres geringen Gewichts leicht zu installieren sind.

Hochwertige PP-R-Rohre mit Bausano-Extrusionsanlagen

Jede Bausano-Extrusionslinie besteht je nach Produktionsbedarf aus einem oder mehreren Einschneckenextrudern. Die Extruder sind mit einer speziell entwickelten Schnecke ausgestattet, die dank der optimalen Plastifizierung der Schmelze in Verbindung mit einer guten Dispersion bei der Verwendung von Masterbatch höchste Leistungen bei der Verarbeitung von PP-R-Rohren möglich macht.

In die Bausano-Rohrlinie integriert sind die Kalibrier- und Kühltische aus Edelstahl, die eine effektive Kühlung gewährleisten, um präzise Abmessungen und und gleichzeitig eine makellose Oberfläche zu erhalten. Vervollständigt wird die Anlage durch das Antriebssystem für einen kontinuierlichen, schwingungsfreien Antrieb, die Schneideeinheit und die Verpackungsmaschine, wodurch die Anlage einen sehr hohen Automatisierungsgrad aufweist.

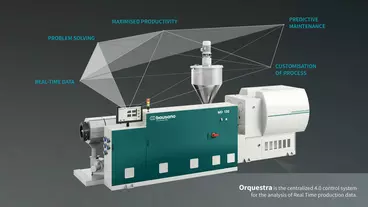

Wie Bausano betont, handelt es sich um ein automatisches System, das Rohrbündel mit einer bestimmten Anzahl von Rohren mit einem Durchmesser von 16 bis 125 mm und einer Länge von 1 m bis 6 m produziert. Schließlich ist es dank der Digital Extruder Control 4.0 an Bord der Maschine möglich, das System ständig zu überwachen, die verschiedenen Phasen zu steuern und die gesammelten Daten für eine höhere Effizienz zu analysieren.

Hochwertiges gravimetrisches Dosiersystem

Die Basis für eine prozesssichere Produktion schafft die fortschrittliche und äußerst präzise gravimetrische Dosiereinheit, die Übergewichte reduziert und gleichzeitig die Abmessungen des Durchmessers und der Dicke gemäß den Bezugsnormen sicherstellt. Dieses System basiert auf einer Wiegezelle, die das Gewicht des vom Extruder verarbeiteten Materials in Echtzeit messen kann. Zudem sendet das System kontinuierlich Rückmeldungen an die Digital Extruder Control 4.0 (SPS), die auf dieser Basis die Drehgeschwindigkeit der Extruderschnecke in Abhängigkeit von der ermittelten Masse berechnet und festlegt.

Die Extrusionsgeschwindigkeit wiederum wird entsprechend dieser Parameter angepasst, wobei das Gewicht/Meter des Rohres konstant gehalten wird – für Bausano ein entscheidendes Merkmal bei eventuellen Schwankungen im Vorfeld des Bearbeitungsprozesses. Auf diese Weise ermöglichen die Bausano-Anlagen die Extrusion jedes einzelnen Rohrmeters exakt nach vordefinierten Spezifikationen.

PP-R-Rohre ersetzen immer häufiger Metallrohre

„Die Kombination aus überlegener Leistung und niedrigeren Rohstoffkosten führt dazu, dass PP-R-Rohre immer häufiger eingesetzt werden und die weniger leistungsfähigen Metallrohre ersetzen“, erklärt Massimiliano Fenili, Technischer Leiter bei Bausano, und fährt fort: „Aus diesem Grund haben wir uns bei Bausano seit einiger Zeit auf die Entwicklung von speziellen Extrusionsanlagen spezialisiert, die den anspruchsvollsten Anforderungen unserer Kunden gerecht werden. Unser Ziel ist es, eine Komplettlösung anzubieten, die maximale Ergebnisse garantiert und bis ins kleinste Detail so konzipiert ist, dass das gewählte Material optimal verarbeitet werden kann – insbesondere im Hinblick auf sein rheologisches Verhalten. Die Einbeziehung der gravimetrischen Dosiereinheit, die interessante Daten über die verarbeitete Kunststoffmenge liefert, in Kombination mit der nachgelagerten Automatisierung zeugt von unserem Engagement, unsere Technologie an die spezifischen Produktionsanforderungen anzupassen.“ gk

Passend zu diesem Artikel

Österreichisches Projekt ,,Flex4loop“ erforscht, wie aus Mehrschichtfolien hochwertige Rezyklaten erzeugt werden können.