Entwicklungstrends der Heißkanaltechnik

Serie Teil 1: In der dreiteiligen Serie beleuchtet Stefan Sommer von Günther Heisskanaltechnik die Entwicklungstrends der Heißkanaltechnik.

Die Entwicklungstrends der Heißkanaltechnik spiegeln die Entwicklungsgeschichte der Spritzgeißwerkzeuge insgesamt wider. Schließlich sind Heißkanalsysteme als Bestandteil eines Spritzgießwerkzeugs maßgeblich für die Qualität und Wirtschaftlichkeit von Kunststoffformteilen verantwortlich. Die Entwicklung der Heißkanaltechnik reicht bis in die 1930er-Jahre zurück und hatte ihren Ausgang in den USA. Ziel war damals, eine neue Technologie für die Verarbeitung thermoplastischer Kunststoffe zu finden, damit der Verarbeitungsprozess weitgehend automatisch ablaufen konnte.

Der Weg dahin war durchaus dornen- und zudem lehrreich, wie sich Herbert Günther, Unternehmensgründer von Günther Heisskanaltechnik, erinnert. Er hat sein Unternehmen erfolgreich aus einer Garage heraus zu einem international tätigen und darüber hinaus technologieführenden Unternehmen entwickelt. Dieser Teil der Serie zeigt den Stand der Heißkanaltechnik sowie vorteilhafte Düsenkonzepte und Anwendungen, aber auch auf mögliche technische Weiterentwicklungen.

Heißkanaltechnik sollte das Spritzgießen preisgünstiger gestalten

Zu Beginn der Entwicklung war es das Ziel der meisten Entwicklungstrends, dass der Verarbeitungsprozess beim Spritzgießen rationeller und damit vor allem kostengünstiger werden sollte. Mit dem „angusslosen“ Spritzgießen in Heißkanaltechnik sparte man sich zudem Nacharbeiten verschiedenster Art.

„Die ersten Heißkanalsysteme waren zunächst nur für thermisch unempfindliche Materialien einsetzbar, wie etwa PE“, erklärt Günther. „Aber im Laufe der Zeit wurden die Ansprüche an die Temperaturführung der Heißkanalsysteme immer höher, getrieben auch aufgrund der Weiterentwicklung immer anspruchsvollerer technischer Kunststoffe.“

Kritische Temperaturführung erfordert neue Entwicklungstrends

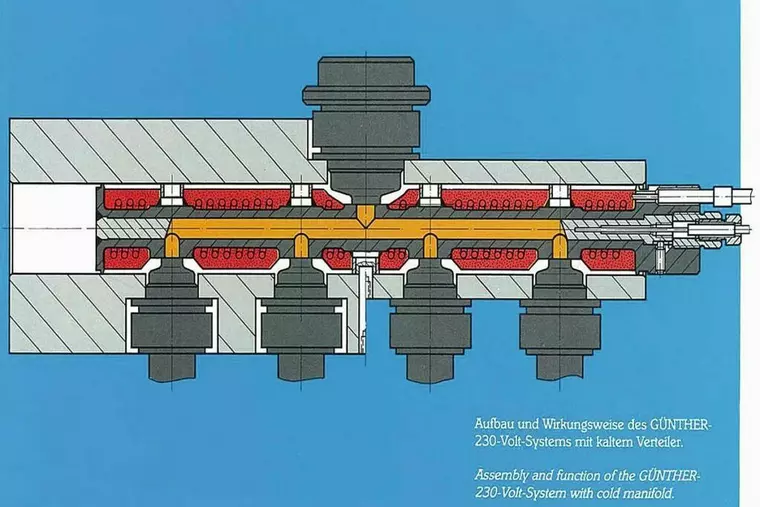

Die Temperatur vom Eintritt des Kunststoffs in den Heißkanal bis zum Austritt in die Kavität sollte idealerweise keine Unterschiede aufweisen. Da der Heißkanal in die Form eingebaut werden muss, wird das thermische Gleichgewicht gestört. So wird an den Kontaktstellen zur Form ungewollt Wärme abgeführt, was eine Temperatursenke zur Folge hat. „Äußerst kritisch ist die Temperaturführung beim Übergang vom Heißkanal in die Kavität oder den Zwischenanguss“, merkt Günther an. „So haben wir zunächst die Lösung über einen Zwischenanguss, den sogenannten ‚feigen‘ Anguss, priorisiert und das Problem grundsätzlich etwas entschärft.“

Technische Kunststoffe haben einen sehr engen Verarbeitungsbereich und sind außerdem bei Unterschreitung des Verarbeitungsfensters nicht mehr fließfähig. Auch bei einem Überschreiten des Verarbeitungsfensters werden die physikalischen Eigenschaften nicht mehr erreicht. Und so kann die Schädigung sogar bis zum Verbrennen des Thermoplasts führen. „Je enger das Verarbeitungsfenster des Kunststoffs ist, umso höher sind die Anforderungen an eine sehr gute Temperaturführung des Heißkanalsystems“, beschreibt Günther die Herausforderung. „Die Aufgabe für uns als Heißkanalhersteller war und ist, mit konstruktive Maßnahmen in Abhängigkeit von den Eigenschaften der Konstruktionswerkstoffe die Temperaturabweichung so gering wie möglich zu halten. Und so war es eine große Herausforderung, den Materialeintritt in die Kavität ohne den ‚feigen‘ Anguss zu gestalten.“

Entwicklungstrends zu Beheizung von Verteiler und Düsen

Die Hauptaufgabe eines Heißkanalsystems ist es, die Kunststoffschmelze wohltemperiert in die Kavitäten zu führen, ohne dabei den Kunststoff thermisch zu schädigen. Folglich ist die Thematik der Beheizung sowohl des Verteilers als auch der Heißkanaldüsen immer ein zentraler Aspekt in der Heißkanaltechnik.

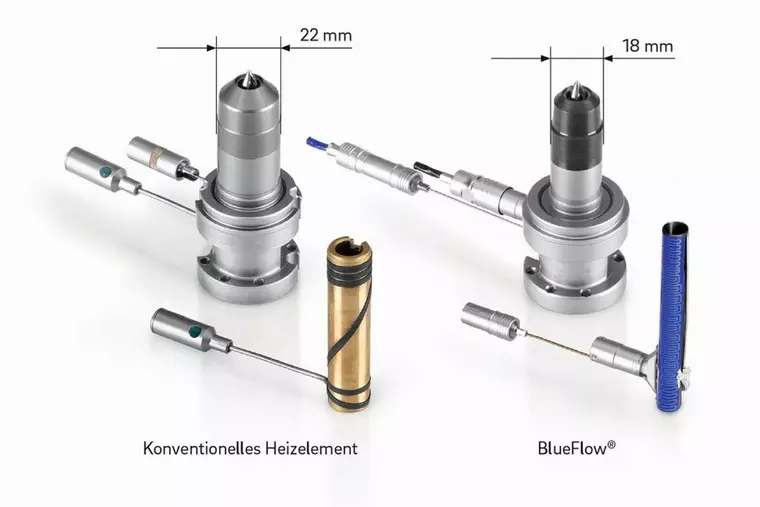

So haben Heißkanalhersteller von Anfang an mit unterschiedlichen Einrichtungen zusammengearbeitet. Gemeinsam mit Spritzgussmaschinenherstellern, Hochschulen, Universitäten und den Fraunhofer-Instituten brachten die Spezialisten die Heißkanaltechnik auf den heutigen Stand. „Gemeinsam mit Universitäten entwickelten wir zum Beispiel die Möglichkeit, kleinste Artikelgewichte mit optimaler Ausprägung fertigen zu können“, schildert Günther. „Schließlich haben wir auch in einer zehnjährigen Zusammenarbeit mit dem Fraunhofer-Institut unsere innovative Heizungstechnologie Blue Flow entwickelt. Diese ermöglicht einen kleineren Düsenaufbau, eine optimale und anpassbare Temperaturführung sowie nachweisbar bis zu 50 Prozent Energieeinsparung. Aber auch mit Herstellern von Hartmetall haben wir beispielsweise verschleißfeste Komponenten für die Verarbeitung gefüllter und flammwidriger Thermoplaste entwickelt.“

Heißkanaltechnik für anspruchsvolle Materialien

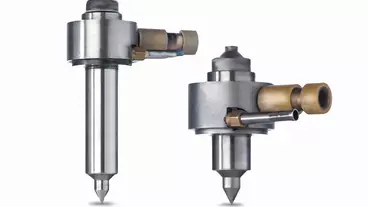

Die Entwicklungen trieb der Wunsch an, eine schonende Verarbeitung von technisch anspruchsvollen Materialien und geringen Schussgewichten zu erreichen. Dabei ist eine exakte Temperaturführung in den Heißkanaldüsen unerlässlich. Die Entwicklungsarbeiten auf dem Gebiet der Niederspannungs-Heißkanalsysteme im Bereich 5 V und 24 V löste beispielsweise die Marktnachfrage nach Heißkanalsystemen im 230-V-Bereich ab. Mit herkömmlichen Heizern (Rohrheizkörpern) ist man aufgrund des Aufbaus dieser Heizer sehr schnell physikalisch begrenzt. Auch in der Verteilung der Leistung über die Länge der Heißkanaldüse war man eingeschränkt.

Deshalb mussten die Heißkanalspezialisten auch im 230-V-Bereich einen Heizer entwickeln, den sie in der Leistungsverteilung ähnlich einem Niederspannungsheizer aufteilen können. Das war der Auslöser für die Entwicklung der patentierten Blue-Flow-Technologie. Günther vereint hier die Möglichkeit der Leistungsanpassung über die gesamte Düsenlänge mit der guten Wärmeeinbringung in das materialführende Rohr. Gepaart mit dem zweistufigen Schaft erreichte der Hersteller eine energieeffiziente Lösung im 230-V-Bereich. Dieses Alleinstellungsmerkmal wurde in zehn Jahren Entwicklungsarbeit umgesetzt.

Auch bei aktuellen Entwicklungstrends den Anwender begleiten

Im Laufe seiner fast 40-jährigen Geschichte konnte Günther Heisskanaltechnik so manche technische Innovation etablieren. Dabei bestätigte sich einmal mehr, dass es wichtig ist, zur richtigen Zeit die richtigen Innovationen und Lösungen zu bieten. Günther will Technologien nicht am Markt vorbei erforschen und entwickeln, sondern sich zielgerichtet und spezifisch an den bedürfnissen der Anwender orientieren.

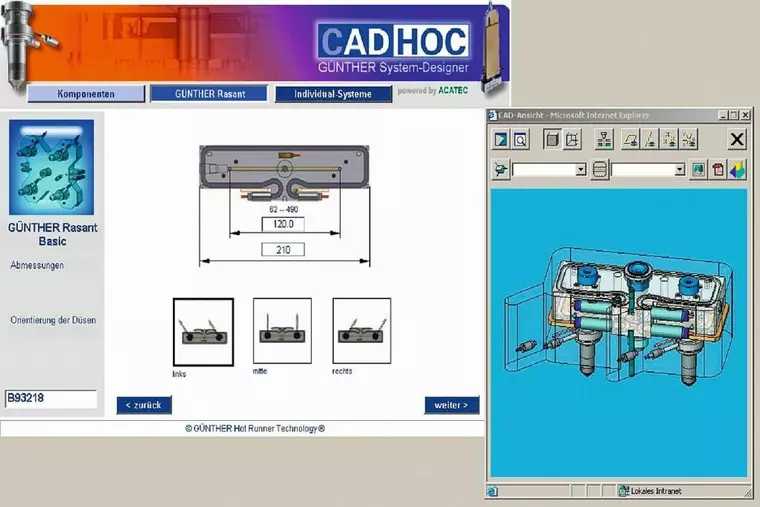

Für die Verantwortlichen von Günther Heisskanal ist es wichtig, nah am Anwender zu sein und ihn bei seinen alltäglichen Herausforderungen zu begleiten. So kann das Unternehmen gezielt Entwicklungstrends anstoßen, die für Entlastung, Prozessstabilität und Effizienzsteigerung sorgen. Günther bietet seinen Anwendern maßgeschneiderte Lösungen. Die Experten scheuen sich auch nicht, individuelle, anwenderspezifische Entwicklungen voranzutreiben. Denn aus jeder dieser Ideen kann ein neues Produkt entstehen, von dem dann wieder der ganze Markt profitieren kann.

Lösungen für wiederkehrende Aufgaben

Entwicklungen der Rohstoffhersteller hin zu hochfesten Kunststoffen, die Verarbeitung von magnetischen Thermoplasten mit Heißkanalsystemen oder der Trend zu kleinen und kleinsten Artikelgewichten bis 0,001 g sind Anforderungen, die im Laufe der Jahre auf die Heißkanalhersteller zukamen. Auch der Trend zu kleinsten Nestabständen wird die Entwicklungsabteilung von Günther weiter herausfordern.

Zudem ist auch das Design von Kunststoffteilen, das die Formenkonstrukteure umsetzen müssen, eine Herausforderung. Denn um die Lage des geforderten Angusspunkts mit dem Heißkanalsystem zu erreichen, sind teilweise Sonderlösungen nötig.

Heißkanaltechnik ins Internet der Dinge einbinden

Einer der nächsten großen Schritte wird auch bei Günther die Digitalisierung sein. Dabei sollen die Anwender noch mehr Freiheiten in der Bedienung und Überwachung ihrer Heißkanalsysteme erhalten. Hierzu entwickelt Günther bereits hardwarespezifische Tools, aber auch die nötige Software und Smartphone-Apps.

Günther Heisskanaltechnik

Das Frankenberger Unternehmen Günther Heisskanaltechnik produziert als einer der Technologieführer im Bereich Heißkanal- und Kaltkanaltechnik mit mehr als 240 Mitarbeitern innovative und anwenderfreundliche Injektionssysteme für die kunststoff- und silikonverarbeitende Industrie. Zu den internationalen Kunden zählen führende Unternehmen der Branchen Automotive, Elektro/Elektronik, Medizintechnik, Verpackung und Konsumgüter.

rw