Energiesparen mit vollelektrischen Maschinen

Als einer der ersten Kunststoffverarbeiter in Deutschland hat Novuplast vollelektrische Spritzgießmaschinen von Toyo gekauft – und spart damit 52 % Energie.

Sven Ulrich, Geschäftsführer von Novuplast, hat die Zeichen der Zeit früh erkannt und setzt in seinem Betrieb auf ressourcenschonende Produktion mit vollelektrischen Spritzgießmaschinen des japanischen Herstellers Toyo. Das Unternehmen mit Sitz in Eppingen bei Heilbronn produziert insbesondere Gehäuseteile für elektronische Komponenten und Interieurelemente für den Ausbau von Wohnmobilen.

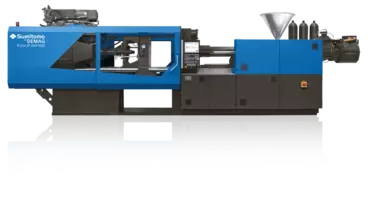

„Die Firma gibt es seit 30 Jahren – wir haben sie vor drei Jahren übernommen, als sie altersbedingt verkauft wurde“, erzählt Ulrich. Obwohl das Unternehmen in einem guten Zustand war, zeigte sich ein gewisser Modernisierungsbedarf. Folglich wurde der Maschinenpark teilweise erneuert und außerdem von 11 auf 19 Maschinen erweitert. Bei sechs dieser Neuanschaffungen entschied sich Ulrich für vollelektrische Toyo-Spritzgießmaschinen, die im deutschsprachigen Raum von Deckerform vertrieben werden.

Ein wichtiges Argument war bei der Investitionsentscheidung, dass die Maschinen von Toyo sehr energieeffizient und ressourcenschonend arbeiten. „Das Thema Nachhaltigkeit spielt für uns eine große Rolle und wird auch zunehmend von unseren Kunden eingefordert“, berichtet Ulrich.

Vollelektrische hilft, 16 Cent pro Bauteil einzusparen

Am deutlichsten schlägt sich die Nachhaltigkeit der Toyo-Maschinen beim Energieverbrauch nieder. Novuplast und Deckerform machten einen direkten Vergleich und produzierten das gleiche Bauteil auf einer vollelektrischen Toyo Si-100-6 und einer in Größe und Schließkraft vergleichbaren hydraulischen Spritzgießmaschine. Die Messung ergab bei der Toyo eine Stromeinsparung von 16 Cent pro Bauteil, das entsprach fast 52 %.

Dank solcher Werte können kleine und mittlere Unternehmen wie Novuplast bei der Anschaffung einer Maschine einen Zuschuss aus dem Energieeffizienzprogramm der Kfw Bank bekommen: Pro eingesparter Tonne CO2 sind 700 EUR und bis zu 30 % der Gesamtinvestition möglich.

Ein weiteres Argument sprach bei Novuplast für die Toyo-Maschine: Die Teile waren im Vergleich zur hydraulischen Maschine 5 g leichter und wiesen eine sichtbar bessere Wiederholgenauigkeit in der Serie auf. Außerdem benötigte der Anlauf nach dem Umrüsten weniger Zeit.

Auch die indirekten Energiekosten sinken

Auch in der grundsätzlichen Wahl zwischen hydraulischen und vollelektrischen Anlagen sieht Novuplast-Geschäftsführer Ulrich letztere im Vorteil: Die indirekten Energiekosten sinken, weil bei den Elektromotoren keine Abwärme entsteht und das Hydrauliköl nicht gekühlt werden muss. Überhaupt ist die Sache mit dem Öl für ihn ein großer Vorteil: „Wenn man alte Maschinen irgendwann nicht mehr richtig abgedichtet bekommt, ist das eine Riesensauerei – von der Entsorgung und den damit verbundenen Kosten ganz zu schweigen.“

Eine andere, sehr angenehme Eigenschaft der Toyo-Maschinen sind ihre geringen Geräuschemissionen. „Natürlich kommen die Kunden nicht direkt und fordern leisere Maschinen“, sagt Ulrich. „Aber neben der Umwelt haben wir auch eine Verantwortung gegenüber den Mitarbeitern in der Fertigung und damit gehört Lärm ebenso zum Thema Nachhaltigkeit.“

Ein weiterer Faktor ist die Wirtschaftlichkeit der Spritzgießmaschinen von Toyo, die sich aus der präzisen Steuerung der Servomotoren der vollelektrischen Maschine ergibt. „Die Produktion läuft extrem stabil“, erläutert Ulrich. „Wir haben immer gleiche Prozessverläufe, immer gleiche Dosierungen – nur durch diese Kontinuität verdienen wir in Konkurrenz zu Osteuropa und Asien noch Geld.“ Die Maschine mit ihrer hohen Präzision und Schussgleichheit gewährleistet also Prozesssicherheit und hohe Produktivität bei sehr wenig Ausschuss.

So wenig Ersatzteile und Ausfallstunden wie möglich

Die Zusammenarbeit von Novuplast und Deckerform als Toyo-Händler ist auch die Geschichte einer regionalen Partnerschaft. Sven Ulrich entdeckte den Maschinenanbieter zufällig auf der Moulding Expo 2015 in Stuttgart. „Wir wollten eigentlich gar keine neue Maschine kaufen. Aber da war ein Verkäufer, der sehr beseelt war von der Toyo“, erinnert er sich. „Ein großer Vorteil war, dass bei Deckerform ein besonderer Background da ist, weil das Unternehmen selbst als Formenbauer arbeitet. Andererseits gab es für uns ein gewisses Risiko, weil wir damals einer der ersten waren, die Toyo-Maschinen in Deutschland gekauft haben. Aber uns wurde versprochen, dass wir so gut wie nie einen Techniker sehen. Für uns ist das entscheidend, damit wir so wenig Ersatzteilbedarf und Ausfallstunden wie möglich haben.“

Die ergänzend zu den Maschinen von Deckerform als Systemlieferant angebotenen Sepro-Automatisierungslösungen funktionieren einwandfrei. „Da ist es eben gut, wenn alles aus einer Hand kommt und die gemeinsam verkauften Komponenten aufeinander abgestimmt sind.“

Die Nähe zu Deckerform erleichterte auch die Einarbeitung des Novuplast-Teams an den Maschinen. „Der Aufwand hielt sich in Grenzen. Wir haben eine Schulung bei uns vor Ort und mit neuen Mitarbeitern eine weitere im Technikum von Deckerform in Aichach gemacht“, erzählt Ulrich.

Wie nicht nur die Coronavirus-Krise und die daraus resultierenden zusammengebrochenen Lieferketten zeigen, birgt die geringe Entfernung zwischen Auftraggeber und Auftragnehmer zusätzliche Vorteile. Das gilt für Novuplast und Deckerform genauso wie für Novuplast und die eigenen Kunden. „Deutschland hat als Produktionsstandort auf jeden Fall eine Zukunft. Man merkt das an den derzeitigen Umständen – kurze, verlässliche Wege werden wieder ganz anders gesehen und geschätzt“, sagt Ulrich. „Für uns ist Regionalität ein Grund, warum wir von Kunden Aufträge bekommen: weil wir kurze Lieferzeiten haben und mal schnell etwas rüberbringen können. Auch weil die Leute immer weniger Lager haben möchten.“ Ein anderer externer Aspekt unterstützt die heimischen Hersteller: „Die Lohnkosten steigen auch in Osteuropa und Fernost – und dies nicht zu knapp. Das macht uns wieder attraktiv.“

Auch Spritzschäumen und -prägen ist möglich

Somit sieht Ulrich die Perspektiven seiner Branche durchaus positiv: „Fraglich sind die Stückzahlen, aber rein an Teilen wird der Markt wachsen. Trotz aller Umweltdiskussionen werden wir Kunststoff also eher noch mehr brauchen. Das gilt genauso für den Bereich Mobilität, weil die Fahrzeuge leichter werden müssen: Jedes Gramm, dass ich nicht bewegen muss, spart Energie.“ Mit den effizienten und präzisen Toyo-Maschinen, die zusätzlich Spritzschäumen und -prägen ermöglichen, fühlt sich der Geschäftsführer für die Zukunft gut aufgestellt.

sk

Passend zu diesem Artikel

Ein Highlight bei Deckerform auf der Fakuma 2023 ist die Produktion einer Klammer aus einem Rezyklat auf einer vollelektrischen Toyo Spritzgießmaschine.