Eiskalt entgratet

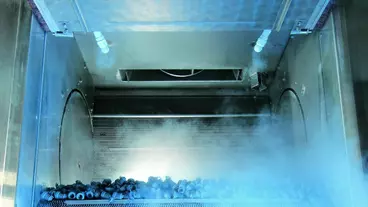

Mit fortschrittlichen Gase-Anwendungen zeigt sich Linde auf der Hannover Messe 2017. Bei der Kaltentgratung werden zum Beispiel Grate an Gummiformteilen tiefkalt versprödet und dann effizient im Trockeneis-Strom entfernt.

Ein neues Verfahren für die Kaltentgratung, das einen hohen Automatisierungsgrad erlaubt und eine Inertgas-Lösung mit Energiesparpotenzial: Das sind zwei der Highlights, die die Linde AG, Pullach, auf der diesjährigen Hannover Messe vorstellt. Darüber hinaus können sich die Messebesucher über das breite Portfolio an Linde-Lösungen für die Oberflächentechnik informieren. Und auf dem Freigelände übernimmt eine mobile Wasserstoff-Betankungseinheit von Linde die Versorgung der Brennstoffzellen-Autos, die dort für eine Probefahrt bereit stehen.

Am Messestand in Halle 6 präsentiert Linde eine völlig neue Lösung zur Kaltentgratung, die auf einer Kombination von Stickstoff und Trockeneis basiert. Für die Entgratung von Produkten verschiedenster Größen und Formen konnten Anwender bei Linde bisher zwischen zwei bewährten Verfahren wählen: Tiefkalt verflüssigter Stickstoff versprödet die Grate, die sich dann schnell und effizient vom Bauteil trennen lassen. Alternativ kann für viele Produkte das Cryoclean-Verfahren eingesetzt werden. Hierbei erfolgt die Entgratung mittels Trockeneis.

Automatisierung der Kaltengratung

Das kombinierte Verfahren wurde speziell für den Einsatz in Branchen entwickelt, in denen eine hohe Effizienz gefordert ist – beispielsweise in der Automobilzuliefererindustrie. Herkömmlich werden die versprödeten Grate bei Gummiformteilen wie großflächigen Dichtungen manuell mit einem Messer abgeschnitten oder mit einer Bürste entfernt. Beide Vorgehensweisen können den Ausschuss erhöhen – sei es durch Fehler in der Handhabung oder Verunreinigungen. Linde geht daher einen neuen Weg: Das zu behandelnde Formteil wird zunächst mittels Stickstoff vorgekühlt und versprödet.

Anschließend werden die Grate mittels Cryoclean entfernt. Die zum Patent angemeldete Technologie ist nicht nur ausgesprochen produktschonend – sie eignet sich vor allem für einen automatisierten Einsatz. Roboter können die Aufgabe des Entgratens übernehmen.

Inertgas-Technologie für UV- und ES-Trocknung

Um den Trocknungsvorgang von Lacken und anderen Beschichtungen erheblich zu beschleunigen und eine hohe Oberflächenqualität zu erzielen, kommen heute zwei Verfahren zum Einsatz: Die UV-Strahlungstrocknung nutzt ultraviolettes Licht, um den Trocknungsvorgang zu starten. Bei der ES-Trocknung wird hierzu ein Elektronenstrahl eingesetzt. Speziell für diese Prozesse bietet Linde eine Inertgas-Technologie auf Basis von Stickstoff.

Sauerstoff, der das Resultat negativ beeinflussen kann, wird dabei zuverlässig aus dem Trocknungsbereich entfernt. Ausgezeichnete Produktergebnisse und kurze Trocknungszeiten gewährleisten eine hohe Wirtschaftlichkeit der Lösung. Jetzt hat Linde die Technologie konsequent in Richtung Energieeffizienz weiterentwickelt: Bislang blieb die Kälte, die bei der Inertisierung durch den tiefkalt verflüssigten Stickstoff freigesetzt wurde, ungenutzt. Linde ermöglicht es den Anwendern nun, diese dem Kühlsystem der Druckmaschine zuzuführen. Damit wird die energetische Effizienz des Betriebs gesteigert, während Kosten und Umwelteinflüsse sinken.

gr

Passend zu diesem Artikel