Ein neues Carbon für Mountainbiker

Ein neues endlos-carbonfaserverstärktes Polycarbonat macht das Mountainbiken leichter, robuster und vor allem sicherer.

Leicht, hochbelastbar und im Idealfall auch noch schön anzusehen: Das sind die Anforderungen, die begeisterte Biker heute an die Komponenten ihrer Räder stellen. Die Herausforderung: Die in dieser Szene begehrten Kunstharz-Carbonfaser-Verbunde sind zwar leicht und schick – aber die Bruchgefahr fährt immer mit. Mit einem brandneuen, leichten kohlenstofffaserverstärktem Polycarbonat schlägt Covestro ein neues Kapitel auf: Bauteile aus diesem CFRTP-Composite (endlosfaserverstärkter Thermoplast, englisch continuous fiber-reinforced thermoplastic) lassen sich in einem neuartigen Verfahren in einem Schritt verarbeiten.

Bisherige Einschränkungen bei duroplastischen Kunstharz-Verbunden, nämlich die Großserientauglichkeit und die intrinsische Sprödigkeit des Materials, könnten dank der endlosfaserverstärkten Thermoplaste bald der Vergangenheit angehören. Der schlagzähe thermoplastische Matrixwerkstoff Polycarbonat im Covestro-Werkstoff erhöht die Sicherheit weiter – und den beliebten Carbon-Look gibt’s auch noch inklusive. Nicht zuletzt steigern CFRTP-Composites auch die Wirtschaftlichkeit der Fertigung. Zeit für eine Wachablösung im Fahrrad-Sektor!

Touren mit Adrenalin-Faktor

Wann sind Mountainbike-Touren am schönsten? Klar: wenn es über Stock und Stein geht! Logisch, dass hier nicht nur alle Sinne des Fahrers oder der Fahrerin maximal gefordert werden: Auch das Material muss bei Schussfahrten über Wurzeln und Felsen, in engen Haarnadel-Kurven und bei harten Landungen nach einem Sprung enorme Kräfte und Schläge aushalten.

Anlass genug für versierte Entwickler wie Dr. Niccolo Pini, Gründer und Geschäftsführer der Next Composites in Otelfingen, Schweiz (ein Tochterunternehmen von Ensinger), sich immer wieder mit den neuesten Werkstoffen auseinanderzusetzen, die der Markt bietet, um das Beste für die Biker herauszuholen. Sein jüngstes Glanzstück: eine Pedal-Kurbel aus mit Endlos-Carbonfasern verstärktem Polycarbonat von Covestro. Das Teil ist nicht nur extrem leicht und robust, sondern sieht durch die begehrte Kohlefaseroptik auch schön aus. Dank der neuartigen Verarbeitungsmöglichkeiten von Next Composites kann es reproduzierbar und automatisch hergestellt werden – mit allen Vorteilen für die Bauteilqualität.

Bruchgefahr fährt nicht mehr mit

Rauf aufs Rad, raus aus den Abgaswolken des Stadtverkehrs, rasant bergab über verschlungene Pfade: Für Ingenieure bedeutet so manche Mountainbike-Tour, dass der Fahrer im Himmel ist, wenn das Material durch die Hölle geht. Pannen bei Schussfahrten mit Tempo 50, etwa durch gebrochene Lenker, Rahmen oder Kurbeln, braucht dabei natürlich niemand.

"Die Entwicklung von Bauteilen für Mountainbikes ist echte Ingenieursarbeit!", erklärt Niccolo Pini von Next Composites. Er ist nebenbei ein passionierter Radfahrer, der in Ausübung seines Hobbys selbst schon einige Male unsanft aus dem Sattel geworfen wurde. Ein Mann also, der sich in mehrfacher Hinsicht auskennt.

Materialversagen hat für Pini oft einen ganz einfachen Grund: mangelhafte Verarbeitungsqualität durch Handarbeit. "Schon für einfache Bauteile wie eine Kurbel braucht man in klassischer Kunstharz-Verarbeitungsweise 60 bis 70 Carbonfaser-Zuschnitte, die von Hand in der richtigen Reihenfolge und Position ausgerichtet werden müssen. Das ist eine anstrengende Arbeit, die viel Konzentration erfordert. Kein Wunder, dass es da zu Qualitätsproblemen kommen kann." Von außen sieht man das dem schwarzen Carbon-Teil allerdings kaum an. Aber wenn es darauf ankommt, ist der Bruch da – und der Fahrer geht über den Lenker.

Mehr Sicherheit dank maschineller Verarbeitung

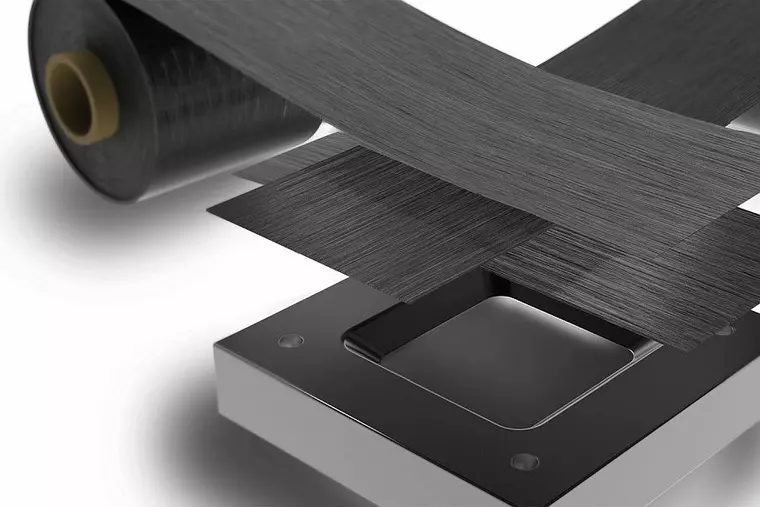

Die Lösung für Dr. Pini sind Covestro CFRTPs – Endlos-Kohlefasern, die mit dem Hochleistungs-Kunststoff Polycarbonat imprägniert sind. Dieser neue Verbundwerkstoff bietet dank der Endlosfaserverstärkung enorme Festigkeiten, lässt sich aber dank seiner thermoplastischen Polycarbonat-Matrix maschinell und deutlich schneller als Epoxid-basierte Systeme verarbeiten. "Maschinen machen seltener Fehler", so Pini. Damit ist Problemen mit falsch verlegten Kohlefaser-Bahnen, die später zu Brüchen führen können, von Anfang an der Zahn gezogen.

"Tatsächlich ist die große Stärke unserer CFRTP-Tapes, dass sie durch die Endlos-Carbonfasern nicht nur hohe Kräfte aufnehmen können", ergänzt Dr. Michael Schmidt, der zusammen mit David Hartmann das CFRTP-Geschäft leitet, "sondern dass mit ihrer Hilfe gleich mehrere konventionelle Schritte bei der Verarbeitung bisheriger Kohlefaser-Duroplast-Verbunde in einem einzigen, schnellen Prozess zusammengefasst werden." Die Bänder werden entsprechend der mechanischen Anforderungen exakt im benötigten Winkel automatisiert geschnitten und in ein Werkzeug gelegt, bevor der so hergestellte Vorformling im nächsten Schritt gepresst wird.

Hohe Schlagzähigkeit schützt vor Brüchen

Hinzu kommen erhebliche wirtschaftliche Vorteile in Sachen Nachbehandlung: Traditionell gefertigte Kunstharz-Kohlefaser-Verbunde müssen in aller Regel umständlich mit Füllern behandelt, nachgeschliffen und poliert werden, um die ästhetischen Ansprüche der Kundschaft zu befriedigen.

Ein "klassischer" Carbon-Rahmen geht im Laufe seiner Herstellung durch bis zu 70 Händepaare, so Pini. Rund 120 Arbeitsstunden seien erforderlich, um das Bauteil so weit nach vorn zu bringen, dass es im Laden an der Wand hängen kann – und die Hälfte dieser Zeit werde für Nacharbeit benötigt. Mit Covestro CFRTP dagegen kommt das Bauteil mit hochwertiger Oberfläche praktisch verkaufsfertig aus der Maschine. Und mit 150 Gramm Gewicht ist die neue Kurbel trotz ihrer Belastbarkeit auch noch wunderbar leicht – gerade bei bewegten Teilen im Fahrradbau ist dies ein wichtiges Argument für das neue Material, so Niccolo Pini.

Hinzu kommen klare Vorteile durch den Matrixwerkstoff Polycarbonat. "Dieser Kunststoff ist durch seine hohe Bruchzähigkeit ideal für solche Anwendungen", so Dr. Pini. Duroplastische Werkstoffe, wie sie oft zur Herstellung von Kohlefaser-Verbunden verwendet werden, neigten dagegen bei Schlägen schnell zu Sprödbrüchen, so der Composit-Experte – das genügt eigentlich nicht für die Belastungen, die in Feld, Wald und Flur auf Mountainbikes warten. Polycarbonat dagegen steckt auch heftige Schläge weg.

CFRTPs sind "Composites 2.0"

Ein weiterer Vorteil: Durch die Zähigkeit des Kunststoffs kann man bei der Verarbeitung der CFRTP-Tapes von Covestro weitgehend auf Metall-Inlays verzichten, die bei Kunstharz-Composites an der Tagesordnung sind. Dr. Pini und seine Kollegen schneiden ihre Gewinde einfach in die fertig ausgeformte Kurbel – fertig. Derzeit benötigen sie nur noch ein einziges Inlay – und auch das soll bald der Vergangenheit angehören. "Wir nähern uns schrittweise dem Ziel, auf Alu-Inlays ganz zu verzichten", so der Manager, "um die Kurbel am Ende noch leichter zu machen."

CFRTP ist zwar ein neuer Werkstoff, dessen maximale Leistungsfähigkeit die Ingenieure erst noch erkunden müssen. Damit nimmt Pini aber auch Kritikern den Wind aus den Segeln, die bei ersten Gehversuchen mit thermoplastischen Werkstoffen im Fahrradbau in den 1990-er Jahren nicht die besten Erfahrungen gemacht haben: "Mit CFRTP hat Covestro die Kohlefaser-Verbundwerkstoffe praktisch neu erfunden!" Die Spezialisten des Kunststoffunternehmens geben ihr Wissen gerne weiter: "Wir haben auf jede Frage eine kompetente Antwort bekommen", sagt der Schweizer Ingenieur.

Auch bei Covestro ist man stolz auf das Projekt. "Dies war einer unserer ersten Aufträge und die beste Gelegenheit für uns, unsere unidirektionalen CFRTP-Tapes in eine faszinierende Anwendung zu bringen", so Dr. Michael Schmidt.

"Covestro ist auch bei der Beratung ein zuverlässiger Partner – und ich arbeite bereits 15 Jahre in dieser Branche", sagt Dr. Pini. Kein Wunder, dass der bekennende Bike-Fan bereits über weitere Projekte mit dem neuen Material aus der Leverkusener High-end-Werkstoffschmiede nachdenkt. Auch bei Covestro sieht man eine ganze Reihe neuer Möglichkeiten für die CFRTP-Tapes – neben dem Bereich Sport auch im Automomobilsektor, der Elektronik, Medizintechnik und anderen Branchen. Die Chancen stehen gut, denn weltweit wächst der Bedarf an leichten und dennoch stabilen, kostengünstigen Kunststoff-Bauteilen.

mg

Passend zu diesem Artikel