DLC-Beschichtung rechnet sich in kürzester Zeit

DLC - diamod like carbon - macht Werkzeuge verschleißfester, verbessert die Notlaufeigenschaften, reduziert die Wartung und sorgt so für mehr Produktivität.

Bewegliche Bauteile mit harten Kohlenstoffbeschichtungen (englisch diamond-like carbon, kurz DLC) sind im modernen Werkzeug- und Formenbau kaum noch wegzudenken. Meusburger hat jetzt untersucht, was diese Beschichungen auszeichnet und Beispiele zusammengefasst, um die Vorteile und Anwendungen DLC-beschichteter Normalien aufzuzeigen.

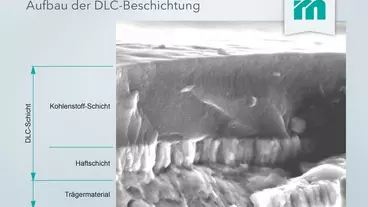

Die Beschichtung besteht im Wesentlichen aus dem chemischen Element Kohlenstoff. Sie setzt sich aus einer Haftschicht und einer Kohlenstoff-Schicht zusammen. Die wesentlichen Kennzahlen einer DLC-Beschichtung:

- DLC-Schichtdicke: ~ 2 μm

- Härte: ~ 3000 HV

- Farbe: schwarzgrau

- Einsatztemperatur: max. 350 °C

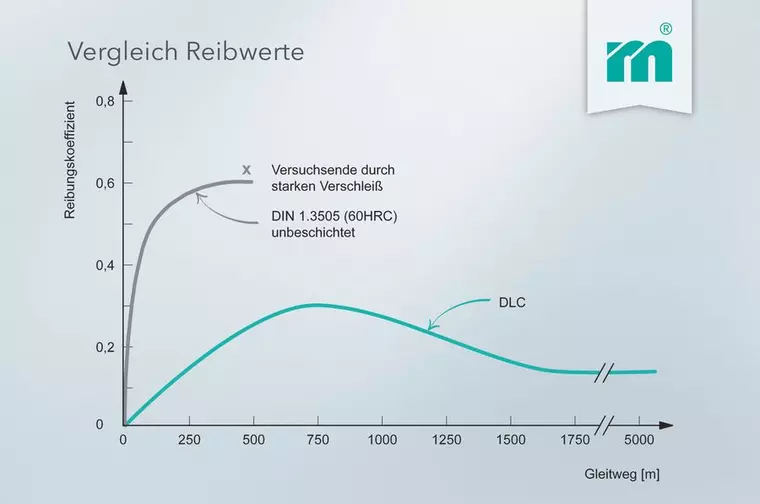

- Reibwert gegen Stahl: 0,1 - 0,15

- Beschichtungstemperatur: 180 °C

Eingesetzt werden DLC-Beschichtungen von Meusburger bei verschiedenen Normalien wie Führungen und Zentrierungen, Schiebern, Auswerfern sowie Bauteilen zum Entformen.

Führungen und insbesondere Zentrierungen sind aufgrund der Reibung beim Öffnen und Schließen des Werkzeuges hohem Verschleiß ausgesetzt. Die DLC-Beschichtung bietet nach Erfahrung von Meusburger beste Gleiteigenschaften und minimiert somit adhäsiven Verschleiß. Dies verlängert letztendlich die Intervalle der Schmierung und führt zu einer höheren Standzeit der Werkzeuge.

Bei Schiebern führt eine Schmierung nahe an der Kavität oft zu Fettrückständen am Kunststoffteil. Dank bester Trockenlaufeigenschaften von DLC-beschichteten Gleitflächen kann auf eine Schmierung in diesen Bereichen gänzlich verzichtet werden.

Beste Trockenlaufeigenschaften und hohe Korrosionsbeständigkeit

Eine gezielte Schmierung von Auswerfern ist aufgrund von oftmals beschränkten Zugänglichkeiten umständlich. Dies kann zu einer mangelnden Schmierung und letztendlich zum Fressen der Auswerfer führen. Um dies zu vermeiden bieten sich DLC-beschichtete Auswerfer aufgrund bester Trockenlaufeigenschaften und hoher Korrosionsbeständigkeit bestens an. Zudem sind dies die optimalen Voraussetzungen zum Einsatz im Reinraum.

Um der hohen mechanischen Beanspruchung der Schaltelemente von Klinkenzügen gerecht zu werden, wurden diese DLC-beschichtet. Dies ermöglicht eine noch höhere Lebensdauer.

Bei den Zweistufenauswerfern konnte aufgrund der DLC-beschichteten Gleitelemente die Wartungsintervalle zur Schmierung von 100.000 Hüben auf 300.000 Hübe verlängert werden.

Mehrkosten rechnen sich in kürzester Zeit

Das Fazit von Meusburger: DLC-beschichtete Normalien sind zwar in der Anschaffung etwas teurer, die Investition rechnet sich jedoch durch die höhere Produktivität in kürzester Zeit.

gk

Passend zu diesem Artikel

Normalienspezialist Strack Norma hat mit dem Minischieber Z4279 mit DLC-Beschichtung ein Modell für besonders kompakte Werkzeuge im Programm.