Digitalisierung für den Heißkanal

Incoe präsentiert Lösungen rund um die Digitalisierung für den Heißkanal. Zudem zeigt das Unternehmen eine Lösung in Hubplattentechnik.

Der Fakuma-Auftritt von Incoe steht auch im Zeichen der Digitalisierung beim Heißkanal. Das Unternehmen nimmt dabei den Prozess umfassend in den digitalen Blick auf den Prozess. Sentinel 4.0 ermöglicht auf Basis der Daten von am Heißkanalsystemen installierten Sensoren die Erfassung und Überwachung verschiedenster relevanter Parameter. Damit will der Heißkanalhersteller den Anwender in allen Phasen des Prozesses unterstützen.

Werkzeug und Heißkanal wirksam schützen

Bei Parameterabweichungen kann das System Werkzeug und Heißkanal mit unterschiedlichen vorher festgelegten Aktionen schützen. So lassen sich Alarme auslösen, aber auch Handlungsempfehlungen anzeigen. Das System kann im gefahrenfall aber auch die Notfallabschaltung verschiedener Heißkanalfunktionen übernehmen.

Darüber hinaus stellt Sentinel 4.0 Dokumentation und Netzwerk für die Produktion bereit. Es ermöglicht eine detaillierte Aufzeichnung und Dokumentation der Produktionshistorie.

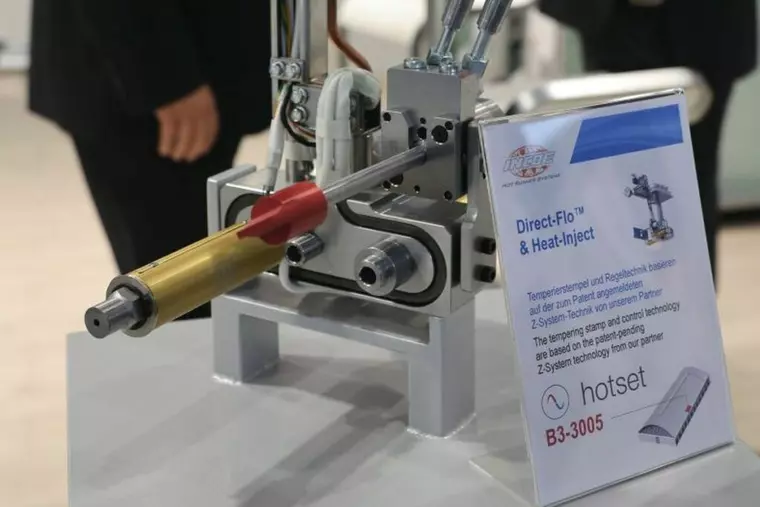

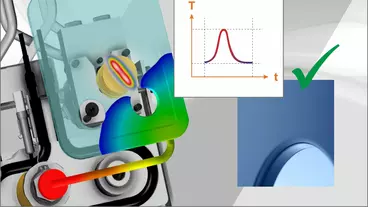

Direct-Flo-Heißkanalsysteme mit Heat-Inject bringen die richtige Temperatur zum richtigen Zeitpunkt exakt an die richtige Stelle des Formnests. Das hilft Anwendern dabei, Bindenahtkerben sowie Fließnähte oder matte Höfe im Bereich des Anschnitts zu vermeiden. Darüber hinaus lassen sich mit dieser Technologie filigrane Geometrien und Mikrostrukturen umsetzen. Das System unterstützt zudem das Durchströmen von Bereichen geringer Wanddicke wie bei Filmscharnieren oder beim Dünnwandspritzguss.

Das Prinzip beim Wärmeimpuls über die Heat-Inject-Einheit ist einfach: Im richtigen Moment stellt der Betätigungszylinder den Kontakt zwischen Temperierstempel und Formnestrückseite her. Mit ihrer speziellen Anlagefläche überträgt die Finne des Temperierstempels genau die richtige Wärmemenge in die Formnestwand, damit beim Zusammentreffen der Schmelzeströme die Bindenaht an der Oberfläche nicht zu sehen ist.

Mehr Wirtschaftlichkeit dank Digitalisierung

Darüber hinaus ermöglichen Direct-Flo-Heißkanalsysteme mit Heat-Inject auch die Umsetzung von Designoberflächen in Topqualität. Sie versprechen außerdem Wirtschaftlichkeit und Effizienz im Betrieb. Die robuste und technisch einfach gehaltene Lösung zur lokalen Temperierung von Formnestbereichen kann aufgrund ihrer extrem kurzen Reaktionszeit bei einer Heizrate von 60 K/s auch hochwertige Formteile mit kurzen Zykluszeiten fertigen. So sind auch Zykluszeitverkürzungen möglich. Das System zeichnet sich durch einen niedrigen Energieverbrauch von 0,1 kWh aus. Die vielfältigen Anwendungsmöglichkeiten versprechen Zeitersparnis und nur geringen Aufwand beim Einbau ins Werkzeug.

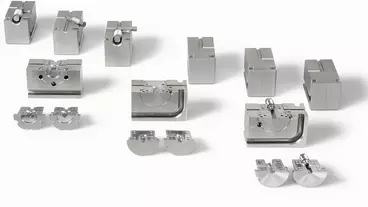

Eine weitere Neuheit ist die eigene Hubplatte für heiße Seiten. Die stellt Incoe für Werkzeuge mit bis zu 32 Kavitäten her. Die Hubplattentechnik erlaubt engere Nestabstände. In Sachen Genauigkeit setzt Incoe auf die bewährte Justierung der Düsen per Inbusschlüssel. Die ist in allen Incoe-Zylindern gleich und ermöglicht auf einfachste Weise exakte Einstellungen.

rw

Passend zu diesem Artikel

Mit dem lokalen Temperiersystem Heat Inject von Hotset und dem Heißkanalsystem Direct-Flo von Incoe entsteht ein heißer Mehrwert in der Form.