Digitale Plattform für höhere Produktivität

Zur weiteren Steigerung der Produktivität präsentiert Coperion auf der K mit C-Beyond die nächste Stufe seiner digitalen Plattform für die Kunststoffindustrie.

C-Beyond bündelt alle digitalen Produkte und Serviceanwendungen von Coperion, wobei der Fokus auf sicheren digitalen Lösungen für die Kunststoffindustrie und andere verarbeitende Industrien liegt, die einen echten Mehrwert bieten. Zu den zahlreichen Neuerungen und Upgrades an der Plattform zählt auch das OEE-Dashboard (OEE = Overall Equipment Efficiency), das auf der Messe erstmals präsentiert wird.

Produktivität steigern mit dem OEE-Dashboard

C-Beyond greift auf Daten aus Extrudern, Compoundiermaschinen sowie Gesamtanlagen und anderen Systemen von Coperion zu und stellt die aktuell ablaufende Produktion in einer bedienungsfreundlichen Schnittstelle digital dar. Im skalierbaren OEE-Dashboard können Anlagenbetreiber jederzeit einen Überblick über die laufende Produktionsleistung einzelner Maschinen oder kompletter Anlagen erhalten. Dies ermöglicht beispielsweise eine schnelle und exakte Auswertung der Anlagenproduktivität mithilfe der OEE-Analyse.

Abweichungen beim Durchsatz oder der Qualität können einfach in der Plattform erkannt werden. Zudem wird die Diagnose der Ursachen beschleunigt, ohne dass komplexe Labortests erforderlich sind. C-Beyond stellt dazu in Echtzeit Daten zu den Produktionsabläufen bereit, und ermöglicht es Anlagenbetreiber somit, fundiertere Geschäftsentscheidungen treffen zu können. Die Live-Dashboards können durch den Anwender für die jeweiligen Anforderungen optimal angepasst werden.

Künstliche Intelligenz erkennt Fehlerrisiken

Auch datenbasierte Wartungskonzepte, wie eine vorausschauende oder zustandsabhängige Wartung, lassen sich mit C-Beyond leicht umsetzen. Dies ermöglicht Coperion die proaktive Unterstützung seiner Kunden bei Wartungstätigkeiten und der Vorbereitung der Produktion. Gleichzeitig verringert sich der Aufwand für den Kunden. Mit KI-gestützter Datenanalytik und der Nachverfolgung von Ausfallzeiten werden Fehlerrisiken in der Anlage sofort erkannt. Dadurch können unerwartete Stillstände oder Ausfälle verhindert werden, so dass die Betriebszeit optimiert wird.

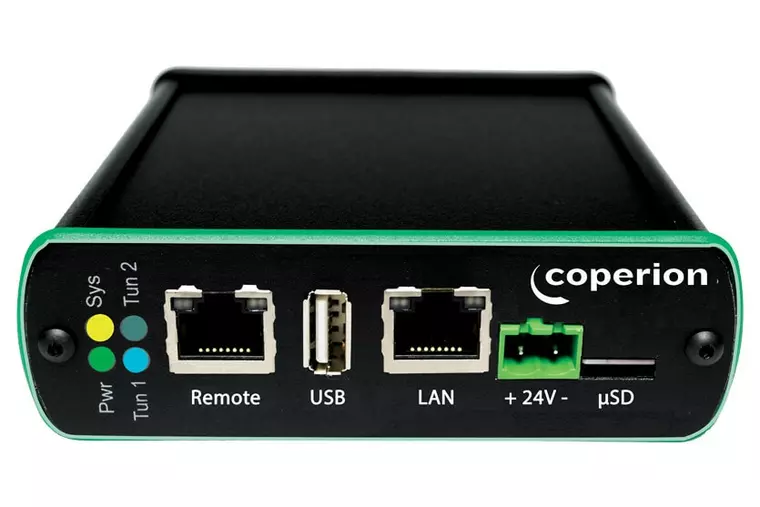

Produktionsdaten werden direkt in den Extrudersteuerungen CS pro und EPCNT oder über die Service Box CSB 4.0 aufgezeichnet. Diese kann schnell und einfach auf vorhandenen Coperion Extrudern nachgerüstet werden. Die CSB 4.0 verbindet alle Systeme einer Produktlinie und nicht nur den eigentlichen Extruder mit der digitalen Plattform. Dadurch erhalten die Anwender eine umfassende Übersicht über die Prozessparameter, so Coperion.

Sensible Produktionsdaten zuverlässig geschützt

Bei der Entwicklung von C-Beyond wurde auch die Cybersicherheit berücksichtigt. Ein spezielles Hardwarekonzept, das auf zwei Ebenen basiert – mit einem Gateway für eine VPN-Verbindung mit dem Internet und einem weiteren für die interne Datenerfassung innerhalb der Maschinen – schützt die Übertragung von sensiblen Produktionsdaten auf die C-Beyond Online-Plattform gegen unbefugten Zugriff.

Die aktuelle Version der CS pro Extrudersteuerung von Coperion bietet viele smarte Funktionen für intelligente Diagnosen und Nachverfolgung des Extrusionsprozesses. Die Steuerungseinheit eröffnet umfassende Möglichkeiten für die Remote-Wartung durch Service-Experten von Coperion.

Anwendungsorientierter und sicherer Kommunikationsstandard

Die Coperion Extruder erfüllen die Anforderungen des OPC 40084 Standards für den Datenaustausch mit übergeordneten Produktions-Kontrollsystemen wie MES-Systemen. Die Kommunikation basiert auf dem bewährten herstellerunabhängigen Standard OPC UA (Open Plattform Communication Unified Architecture) für den Datenaustausch von Automatisierungssystemen unter Berücksichtigung der Anforderungen der Kunststoffindustrie. Die Sicherheit der Daten in allen Verfahrensstufen wurde durch Dekra gemäß ISO 27001:2013 zertifiziert. Dies bedeutet einen umfassenden Schutz der Produktions- und Unternehmensdaten.

Maßgeschneiderte digitale Plattform für die Extrusion

„Mit C-Beyond bieten wir den Kunden eine umfassende und ausgereifte digitale Plattform an, die durchgängig für die Anforderungen von Extrusions- und Compoundierprozessen maßgeschneidert wurde. Wir sind davon überzeugt, dass C-Beyond unseren Kunden einen erheblichen Mehrwert bietet und unsere Kundenbeziehung ein noch höheres Niveau erreicht“, so Markus Schmudde, Leiter Forschung und Entwicklung, Compounding & Extrusion, bei Coperion. gk

Passend zu diesem Artikel