Die Spritzgießmaschine als Leichtbau-Entwicklungspartner

Profilecomp verwirklicht Leichtbau-Potenziale. Für Kundenversuche nutzt das Unternehmen eine E-Victory Spritzgießmaschine von Engel.

Leichtbau mit Hochleistungsfaserverbundwerkstoffen ist das Kerngeschäft von Profilecomp im rheinland-pfälzischen Kaiserslautern. Das schwarze, unscheinbare Teil auf dem Tisch ist etwa 25 cm lang, wiegt kaum etwas und sieht aus wie die unfertige Miniatur einer Carrera-Bahn mit rauer Oberfläche. Doch was da so als technisches Understatement daherkommt, kann in der Automobilbranche, der Luftfahrt oder dem Maschinenbau Bauteile um einiges leichter und deutlich kosteneffizienter machen. Unsere Miniatur wird in einer Spritzgießmaschine von Engel zu einem Bauteil mit optimierten Eigenschaften veredelt.

„Unser Kerngeschäft ist das Herstellen thermoplastischer endlosfaserverstärkter Profile, die wir hinsichtlich Material, Formgebung und Querschnitt nach Kundenanforderung maßschneidern“, erklärt Hans-Peter Fuchs, COO von Profilecomp. Doch diese Expertise hat eine Neuentwicklung für den Leichtbau erst möglich gemacht. Denn Profilecomp ist ein Hidden Champion, der zusammen mit der Institut für Verbundwerkstoffe der TU Kaiserslautern ein Verfahren entwickelt hat, um aus diesen endlosfaserverstärkten Profilen in einem additiven Verfahren Preformlinge mit komplexer Geometrie zu fertigen. Diese dienen in Form von Einlegern als Verstärkung in Kunststoff-Bauteilen. Für die deutliche Verbesserung der Bauteilstabilität entlang der Lastpfade wird die Anisotropie der Endlosfasern genutzt.

Das Verfahren zur Profilherstellung ist unter dem Namen Dexwin bekannt und wurde schon in mehreren Projekten eingesetzt – unter anderem 2016 im Rahmen des Forschungsprojekts „Mai Skelett“ bei Carbon Composites zur Herstellung eines BMW-Dachspriegels für die Serienproduktion.

Endlosfaser-Material 3D-gedruckt

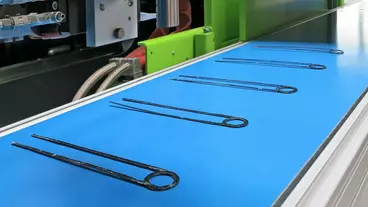

Neu ist ein additives Verfahren, mit dem sich aus endlosfaserverstärkten Profilen vorgeformte Einleger herstellen lassen, deren Faserausrichtung und -länge präzise an die gewünschten Lastanforderungen angepasst sind. Die Einleger werden als lokale Versteifungs- und Verstärkungselemente in die Bauteile integriert – eine optimale Umsetzung des Leichtbaugrundsatzes „Das richtige Material in der richtigen Menge an der richtigen Stelle“.

Um die Preformlinge aus den Profilen additiv zu fertigen, wird der endlosfaserverstärkte thermoplastische Kunststoffstrang erhitzt und von zwei motorgetriebenen Rollen durch eine Düse gepresst – ähnlich dem Additiv-Verfahren FDM (Fused Deposition Modeling). Da die Anzahl der Fasern und ihr Querschnitt aber den minimalen Querschnitt definieren, ist die Düse nur leicht konisch geformt, um beispielsweise Lufteinschlüsse zu vermeiden. Die Stränge werden beim Ablegen nebeneinander und übereinander platziert.

Druckluft statt Stützstruktur

Eine Stützstruktur oder ein Werkzeug sind bei diesem Verfahren nicht notwendig. „Der erhitzte Strang wird nach dem Platzieren durch Druckluftdüsen direkt abgekühlt, sodass eine richtungs- und positionsvariable Ablage der faserverstärkten Stränge realisiert werden kann“, erläutert Matthias Domm, Projektkoordinator am Institut für Verbundwerkstoffe, den Clou. Mit dem voll automatisierbaren Verfahren können so selbst komplexe Geometrien flexibel gefertigt werden.

Eine der Herausforderungen dabei ist die Haftung der Stränge untereinander, die für die mechanischen Eigenschaften wie Festigkeit und Steifigkeit wichtig ist. Denn die einzige Möglichkeit zum Druckaufbau ist der Abstand der Düse zur Druckebene: Wird dieser Abstand etwas kleiner gewählt, kann durch den etwas erhöhten Druck die Haftung der Stränge unter- einander noch leicht verbessert werden.

„Deswegen war die Idee naheliegend, die Stränge nicht nur im 3D-Druck zu formen, sondern sie dann in einer Spritzgießmaschine weiterzuverarbeiten“, erzählt Jens Jung, Abteilungsleiter Projektmanagement bei Profilecomp, von der Entwicklung der Idee. „Hierfür haben wir unser Technikum um eine Spritzgießmaschine E-Victory von Engel erweitert. Denn wir wollen unseren Kunden zeigen, was sie mit endlosfaserverstärkten Preformlingen erreichen können.“

Holmlos und intelligent muss es sein

Entscheidend für die Investition in die teilelektrische, holmlose E-Victory mit einer Schließkraft von 1.200 kN waren gleich mehrere Punkte: die holmlose Bauweise, der in die CC300 Maschinensteuerung integrierte Viper Roboter von Engel für das Handling der Preformlinge und die Möglichkeit, Prozessparameter detailliert zu dokumentieren. Das intelligente Assistenzsystem IQ Weight Control erfasst qualitätskritische Prozessparameter, wertet die Daten aus und passt das Einspritzprofil, den Umschaltpunkt und das Nachdruckprofil an.

Dieser Vorgang wiederholt sich Schuss für Schuss. Besonders für die Entwicklungsphase im Technikum sind die dokumentierten Daten wichtige Informationen. Zudem sorgt die Assistenzfunktion dafür, dass durchgehend Bauteile in sehr hoher Qualität entstehen – unabhängig von Schwankungen in den Ausgangsmaterialien oder Umgebungsbedingungen. Durch diese Funktion wird die Spritzgießmaschine für die zu testenden Werkstoffe, Halbzeuge und Prozessparameter zum Entwicklungspartner im Projekt.

E-Victory dient für Leichtbau-Parameterstudien

„Unser Ziel ist, an der Maschine im Technikum Parameterstudien durchzuführen“, beschreibt Jung den Projektablauf einer solchen Entwicklung. Sobald ein Kunde sein gewünschtes Material festgelegt hat – zum Beispiel PA6, erstellt ProfileComp ein passendes endlosfaserverstärktes Profil, welches bereits vollständig imprägniert und konsolidiert ist. „Unsere Expertise ist es dann zunächst, dem Anwender ein individuelles Halbzeug mit Blick auf sein Produkt zu entwickeln und dieses Profil aus der gewünschten Materialkombination herzustellen“, so Jung.

Ist die Geometrie des Preformlings bekannt, beginnt ein iterativer Prozess. Gestartet wird ohne jegliche Datenbasis. Form und Platzierung der Preformlinge werden unter Berücksichtigung von Eigenspannungen und verändertem Schrumpf immer wieder überarbeitet und optimiert. Am Ende steht dann ein Verarbeitungsfenster für das additive Verfahren und den anschließenden Spritzgießprozess – und ein Bauteil, wie es vom Anwender gewünscht wird. Dieser kann die Ergebnisse der Parameterstudie dann auf die Fertigung im eigenen Betrieb skalieren.

Holmlos-Maschine bietet Platz zum Tango-Tanzen

Um das bestmögliche Ergebnis zu erzielen, darf der Platz an der Spritzgießmaschine nicht der limitierende Faktor sein. Diese Anforderung erfüllt die Engel-Maschine aus der Holmlos-Serie in jedem Fall. „Die Maschine fährt auf, und wir könnten da drin Tango tanzen“, zeigt sich Fuchs begeistert. Selbst bei großen Einlegern und dem notwendigen Handling der Werkzeuge herrscht hier keine Platznot. Das liegt auch daran, dass der Einbauraum der Schließeinheit um 200 mm vergrößert wurde. Das Holmlos-Konzept hatte Fuchs als Maschinenbauingenieur von Anfang an neugierig gemacht. Und so hatte er sich noch vor der Kaufentscheidung bei einer Werksführung in Schwertberg zeigen lassen, wie „ein brachiales Stück Stahl in der Maschine bei hohen Kräften als Feder funktioniert. Heute weiß ich, wenn Engel holmlose Maschinen verkauft, hat das Hand und Fuß.“

Schneller Austausch der Spritzeinheiten

Ein weiteres wichtiges Kriterium für die E-Victory war das Thema Flexibilität. Die beiden mitgelieferten Spritzeinheiten lassen sich sehr schnell und einfach tauschen. „Dafür haben wir Schnittstellen unter anderem für die Heißkanalsteuerung und Werkzeugtemperierung in die Steuerung integriert, so dass der Anwender jetzt nur noch seine Peripherie anstecken muss“, beschreibt Christian Wolfsberger, Business Development Manager Composite Tech- nologies von Engel, die besonderen Anforderungen der Technikumsmaschine.

Für Wolfsberger und seinen Kollegen Torsten Habich, Verkaufsingenieur im Engel Deutschland Technologieforum Stuttgart, war dieser Auftrag etwas ganz Besonderes, geht es doch um eine wichtige Entwicklung im Leichtbau, die die Schlüsseltechnologie entscheidend voranbringen könnte. Das Maschinenbauunternehmen selbst ist mit seinem eigenen Technologiezentrum für Leichtbau-Composites ein starker Treiber für Prozesstechnologien im Leichtbau und zeigte kürzlich mit Partnern und Kunden auf dem Engel Lightweight Future Day, was derzeit mit Spritzgieß- und Maschinen-Know-how sowie faserverstärkten Thermoplasten in unterschiedlichen Anwendungen möglich ist.

Eine Option für verbesserte Nachhaltigkeit

Derzeit ziehe die Nachfrage aus der Automotive-Branche an, berichtet Fuchs. Auch die Themen Produktlebenszyklus und Nachhaltigkeit spielen hierbei eine Rolle. Um die Verwertung am End-of-Life der Produkte kosteneffizient gestalten zu können, sei man in der Autobranche zunehmend um Sortenreinheit bemüht. Ein Einleger aus PP-GF für ein Bauteil aus PP-GF wird dann einem Einleger aus Aluminium bei besseren Bauteileigenschaften durch stoffschlüssige Verbindungen vorgezogen.

Leichtbauteile mit hochwertiger Faserverstärkung sind heute allerdings noch häufig teurer als die traditionell verwendeten Werkstoffe. Das ist einer der Gründe, warum sie in der Serie der Automobilbranche bisher noch selten eingesetzt werden. Eine Möglichkeit, die Kosten für diese Bauteile zu senken und damit den Weg in die Serie zu ebnen, ist ein höherer Anteil an Rezyklat im Basiswerkstoff. Verstärkende Einleger sorgen dafür, dass die Bauteileigenschaften trotz eines höheren Rezyklatanteils weitgehend konstant bleiben und das Bauteil seine Funktion sicher erfüllen kann. Denn die Bauteileigenschaften wie Stabilität, Festigkeit, Steifigkeit bei Zug und Druck können primär durch die eingelegten Preformlinge erreicht werden. Dr. Jens Schlimbach, stellvertretender Abteilungsleiter Roving- und Tape-Verarbeitung am Institut für Verbundwerkstoffe, führt noch einen weiteren Vorteil an: „Als Matrixwerkstoff für die Fasern kann Rezyklat sogar Vorteile haben, weil zum Beispiel RPET leichtfließender wird und die Faserstränge besser tränken kann.“

Auch das sogenannte Downcycling der Faserwerkstoffe aufgrund der im Recyclingprozess abnehmenden Länge und Ordnung der Fasern im Matrixwerkstoff könnte so deutlich verlangsamt werden. Dann spricht zum Beispiel auch bei einem Frontend nichts gegen ein zweites Leben – wieder als Frontend, diesmal allerdings mit faserverstärkten Einlegern. Und genau dies unter Beweis zu stellen – dafür ist die neue E-Victory im Technikum ein guter Entwicklungspartner. „Neue Produkte wollen begriffen werden“, sagt Fuchs – und meint das durchaus doppeldeutig. Es sei ein deutlicher Unterschied, ob Produkte erklärt werden, oder der potentielle Interessent ein solches Produkt haptisch begreifen kann – und vielleicht sogar den Entstehungsprozess auf der E-Victory live miterlebt.

Hochleistung für die Luftfahrt

Neben dem intelligenten Assistenzsystem IQ Weight Control hat die Spritzgießmaschine im Technikum aber noch eine weitere Besonderheit, die sie als Entwicklungspartner so wertvoll macht. Sie wurde explizit für eine Vielfalt an Materialien gerüstet, mit Blick auf Hochleistungskunststoffe. Deshalb ist ihre Spritzeinheit hochbeständig ausgeführt, für eine Schmelzetemperatur bis etwa 370 °C. Die Werkzeugtemperatur darf etwa 160 °C erreichen. Diese Temperaturen sind notwendig für das Verarbeiten von PPS und PEEK, die eine Luftfahrtzulassung besitzen.

Der Luftfahrt wird ein hohes Wachstumspotenzial zugeschrieben, sodass die Stückzahlen bald für eine Spritzgießproduktion von Bauteilen ausreichen könnten. „Ab etwa 10.000 Stück pro Jahr wird der Spritzguss als Verfahren auch für diese Branche interessant“, ist sich Fuchs sicher. „Die Faser-Matrix-Kombination der von uns hergestellten Profile ist fast beliebig und reicht bis hin zu Carbonfasern höchster Güte und hochtemperaturbeständigen, chemisch hochbeständigen Thermoplasten wie PPS und PEEK.“

Für die Zukunft will das Unternehmen diese Chance nutzen und mit Hilfe der E-Vctory der Luftfahrtbranche zeigen, dass auch spritzgegossene Zug-Druck-Streben – verstärkt mit TP-FVK Einlegern, die ihren Ursprung in Profilen aus PPS und hochwertiger Carbonfaser haben – durchaus den strengen Anforderungen dieser Branche standhalten können.

sk

Passend zu diesem Artikel

Antriebsrohre für Inhalatoren produziert Gerresheimer auf holmlosen E-Victory Spritzgießmaschinen von Engel – und dies mit hoher Effizienz.