Die richtige Software zur richtigen Zeit

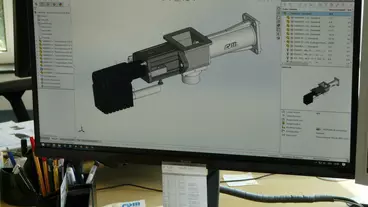

FDM setzt in der Konstruktion mit der Software Solidworks auf eine neue IT-Infrastruktur – begleitet und unterstützt von der DPS Software GmbH.

Mit neuer Software mehr erreichen: In einer dynamischen Branche wie der Kunststoffindustrie ist es für FDM wichtig, auch für zukünftige Anforderungen gewappnet zu sein. Aus diesem Grund setzt der Peripherieexperte auf moderne Konstruktionssoftware, ein Produktdatenmanagementsystem und eine neue ERP-Plattform. Konstruktionsseitig wird dafür auf Solidworks und Solidworks PDM vertraut, deren Einführung die DPS Software GmbH unterstützend begleitete. FDM kann dadurch Prozesse nicht nur sehr viel effizienter gestalten, Projekte können nun auch wesentlich schneller und flexibler abgearbeitet werden – auch und gerade im Verbund mit den internationalen Schwesterunternehmen der Piovan Gruppe. Die in Troisdorf ansässige FDM GmbH ist seit 2010 Teil der italienischen Piovan Gruppe.

Im Bereich der Peripherietechnik ergänzen sich FDM und Piovan optimal, das sieht auch Guido Faust, Geschäftsführer der FDM GmbH, so: „Gemeinsam decken wir die gesamte Prozesskette der Peripheriegeräte vor den eigentlichen Verarbeitungsprozessen des Blasformens, Extrudierens und Spritzgießens ab.“

Alles aus einer Hand

FDM fertigt nach dem Baukastenprinzip: So können die Anlagen auf die jeweiligen Kundenanforderungen hin abgestimmt werden. Die Nachfrage nach Anlagenlösungen aus einer Hand ist dabei groß. Bei einer stetig wachsenden Anzahl der Projekte sind dann auch andere Schwesterunternehmen beteiligt. Denn: „Der Trend geht klar zur Gesamtanlage“, so Faust. „Wir liefern dann gemeinsam die gesamte Peripherie für eine Kunststoffmaschine.“

Aus diesem Grund entschloss sich FDM vor drei Jahren zur Einführung von SAP, das von den anderen Gruppenunternehmen bereits als ERP-Plattform genutzt wurde. Zeitgleich sollten auch die CAD-Software auf den neuesten Stand gebracht und ein PDM-System eingeführt werden.

Für Dipl.-Wirt.-Ing. (FH) Patrick Pollak, Leiter Mechanische Konstruktion und Projektierung von FDM und verantwortlich für das Projekt, ein logischer wie konsequenter Schritt: „Natürlich war das ein sehr großer Schritt – oder drei Schritte auf einmal. Aber es ist einfach sinnvoll, alle drei Systeme gleichzeitig einzuführen beziehungsweise zu erneuern.“

Drei auf einen Schlag

Da die Unternehmen der Piovan Gruppe Solidworks als Konstruktionssoftware verwenden, war klar, welches System FDM einführen würde. Das galt ebenso für das Produktdatenmanagement: Hier kommt Solidworks PDM zum Einsatz.

Pollak und sein Team bereiteten die eigentliche Softwareeinführung und -umstellung sorgfältig vor: „Wir haben zunächst den Workflow angepasst und neue Konstruktionsrichtlinien erstellt – und damit die Voraussetzung dafür geschaffen, die neuen Plattformen bestmöglich nutzen zu können.“ Dabei nahm FDM die Unterstützung durch das Troisdorfer Büro der DPS Software GmbH, den größten Solidworks-Reseller Europas, in Anspruch: „Den Workflow haben wir gemeinsam in einem von DPS organisierten Workshop geplant“, wie Pollak berichtet.

Als die ersten der insgesamt sechs Konstruktionsarbeitsplätze mit Solidworks ausgestattet waren, gingen die Vorbereitungen weiter: „Wir haben alle Konstruktionsmodule neu aufgebaut und dabei nichts einfach konvertiert, sondern wirklich jedes Bauteil – bis hin zum einzelnen Flansch – neu gezeichnet. Außerdem haben wir sämtliche Lieferanten aufgefordert, neue Zeichnungssätze zu liefern, und diese Daten integriert.“

Mit neuer Software zur standortübergreifenden Arbeitsteilung

Der Fokus lag dabei von Beginn an auf einer stark baugruppenorientierten Konstruktion: „Das bietet uns die Möglichkeit, einzelne Funktionalitäten in Standardbaugruppen abzubilden. Das ist sehr viel effizienter als das Konstruieren von Einzelkomponenten oder Varianten“, erklärt Pollak.

Nach fast einjähriger Arbeit war es dann so weit: Sämtliche Zeichnungen von Baugruppen und Komponenten liegen in einem sehr viel höheren Detaillierungsgrad vor, und über Solidworks PDM besteht nun eine direkte Verbindung zwischen CAD und ERP.

Die einheitlichen IT-Plattformen für sämtliche Piovan-Werke erleichtern aus Sicht von FDM den Einsatz der in Troisdorf gefertigten Förder- und Dosieranlagen in standortübergreifenden Turnkey-Projekten ungemein. Trotz der Standardisierung der Plattformen ist nach wie vor die von den Konstrukteuren gewünschte Flexibilität gegeben: Jedes Werk der Piovan Gruppe hat sein eigenes Solidworks-System und eigene Konstruktionsrichtlinien.

PDM als Datenbasis

Dass sich das Solidworks-Produktdatenmanagement auch in der Praxis bewährt, weiß Pollak zu berichten: „Allein für eine Revisionsstandverwaltung bei 3D-CAD ist ein PDM-System unumgänglich, und die tiefe Integration von CAD, PDM und ERP beschleunigt die Projektarbeit deutlich.“

Dabei ist DPS auch auf Sonderwünsche eingegangen und hat einzelne Makros an die Anforderungen von FDM angepasst: „Zum Beispiel gibt es auf unseren Datenkarten ein Ersatzteilkennzeichen, das der Konstrukteur einzeln oder komplett über PDM oder SAP identifizieren und abrufen kann.“ Für solche Anpassungen gibt es bei DPS ein eigenes Competence Center.

In der Umstellungsphase haben FDM und DPS intensiv zusammengearbeitet, und das hat aus Sicht von FDM sehr gut funktioniert, wie Pollak betont: „Nicht nur die direkte Betreuung, auch die Schulungen sind wirklich gut, und über die Hotline bekommt man auch auf komplexe und keineswegs triviale Fragen kompetente Antworten.“

Zeitfaktor entscheidend

Vom Nutzen der neuen IT-Infrastruktur sind die Verantwortlichen bei FDM voll überzeugt: „Für uns war das ein Riesenschritt, der ohne Frage große Anstrengungen und sehr viel Detailarbeit erforderte. Aber die Arbeit hat sich gelohnt: Wir arbeiten jetzt sehr viel effizienter und es fühlt sich manchmal an, als wären wir ein ganz neues Unternehmen“, sagt Faust. Er hebt insbesondere die nun vorhandene Flexibilität hervor: „In der Projektarbeit mit den Kunden wird der Faktor Zeit immer wichtiger. Mit dem PDM und dem neuen CAD-System sind wir deutlich schneller geworden – bei höherer Zuverlässigkeit und Qualität.“

Die Systeme, insbesondere das PDM, sind dabei als neuer Bestandteil der Datenverwaltung nach dem „First time right“-Prinzip geplant und installiert worden. Für die nahe Zukunft ist geplant, auch die gewerkeübergreifenden Dokumente der projektierten Anlagen im PDM zu verwalten. Außerdem soll die elektrotechnische Konstruktion mit Eplan in das System integriert werden.

db

Passend zu diesem Artikel