Die große Welt der Verbundwerkstoffe

Mehr als 43.000 Besucher, rund 1.300 Austeller: Die JEC World in Paris war auch dieses Jahr wieder Treffpunkt der globalen Composites-Szene.

Seit Jahren wächst der Markt für Composites. Laut Quellen der JEC Group wird der weltweite Mengenbedarf bis 2022 von 11,4 Mio. t (2018) auf 12,9 Mio. t steigen, die Wertsteigerung wird sogar noch größer ausfallen, von 83 Mrd. USD (2018) auf 103 Mrd. USD. So verwundert es nicht, dass die internationale Leitmesse für Composites, die JEC World in Paris, wiederum mehr Aussteller und Besucher anzog. Abermals haben Fertigungsverfahren für Großserien an Bedeutung gewonnen – vor allem bei den UD-Tapes soll es in die Massenproduktion gehen.

Immer wieder Zykluszeit

Die auf die Endanwender ausgerichtete Messe drehte sich vor allem um die Themenbereiche Luft- und Raumfahrt, Automobil und das Bauwesen. Eine kleinere Rolle spielte die Windenergie. Diskutiert wurden in allen Bereichen Produktionseffizienz, Zykluszeit, Automation. „Fertigungsverfahren für Großserien gewinnen weiter an Bedeutung. Mit ihrer Entwicklung wird der Einsatz von Verbundwerkstoffen stark steigen“, so Adeline Larroque, die neue Direktorin für die JEC World, die von der JEC-Group veranstaltet wird.

Das hohe Interesse an der JEC World war auch darauf zurückzuführen, dass die Kongressmesse ihr Angebot laufend erweitert. Den Ausstellern und Besuchern werden neben Ausstellung und Kongress zahlreiche weitere Anregungen geboten. Dazu zählen die JEC-Awards, Themeninseln zu wichtigen Anwendungen – auf der JEC Planeten genannt – und ein Startup Booster Wettbewerb. „Dies alles entspricht der Mission der JEC Group: Innovationen und Netzwerke zu fördern, um das Potenzial von Composites für zu verdeutlichen“, so Larroque.

Highlights der Aussteller

Auch die von der K-ZEITUNG aufgesuchten Aussteller zeigten sich mit dem Messeverlauf rundum zufrieden. Deren Exponate zeigten unter anderem schnellere Verfahren insbesondere bei der Verarbeitung von Tapes, Harzsysteme für Außenanwendungen und eine ganz neues Schneidwerk für Glasfasern.

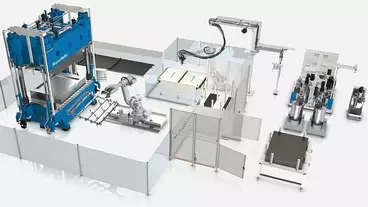

So setzt man bei Engel bei auf den Trend zu Laminaten, die maßgeschneidert aus UD-Tapes gefertigt werden. Ihr Vorteil: auf den Lastfall des Bauteils abgestimmte Faserrichtungen und Wandstärken. Dr.-Ing. Norbert Müller, Leiter des Leichtbauzentrum bei Engel, erläutert auf der JEC World eine neue Tape-Legezelle, die nach dem Pick-and-Place-Prinzip arbeitet. Es können bis zu zwanzig 0,15 bis 0,25 mm dünne Tape-Zuschnitte punktgenau übereinander gelegt und zu einem endkonturnahen Laminat konsolidiert werden. Das Laminat wird dann wie ein Organoblech direkt im Spritzguss zum Bauteil geformt und umspritzt. „Die Besonderheit der Zelle ist eine optische Prüfung, mit der die Ablege-Genauigkeit erheblich gesteigert wird“, so Müller.

[Best_Wordpress_Gallery id="8" gal_title="JEC 2019"]

Composites in Millionenserie

Auch bei Sabic investiert man Tapes. Hier konnten die Besucher in einer Virtual-Reality-Show hautnah miterleben, wie eine vollautomatisierte, digitale Produktion Laminate aus thermoplastischen UD-Tapes herstellt, und zwar alle 60 sec vier maßgeschneiderte Verbundlaminate, was bei dieser Anlage bis zu 1,5 Mio. Teile pro Jahr bedeutet.

„„Die Großserienfertigung hochwertiger Teile aus perfekt maßgeschneiderten thermoplastischen Composites wird bald Wirklichkeit sein“, sagt Gino Francato, Global Business Leader, Advanced Composites, Sabic. „Mit der Inbetriebnahme unserer digitalen Fertigungsanlage werden wir diesem Ziel einen großen Schritt näher kommen.“ Sabic hat dieses Digital Composites Manufacturing System gemeinsam mit Airborne und Siemens entwickelt.

Die Pilotphase ist erfolgreich abgeschlossen, die Serienproduktion für Ende 2019 geplant. Sie wird in großen Mengen leichte und verzugsarme Laminate aus UD-Tapes mit hohem E-Modul liefern, maßgeschneidert in Dicke, Abmessungen und Verstärkung. Zu den primären Anwendungen Tapes zählen Laptop-Deckel.

300 Gramm Fasern pro Sekunde

Philipp Sterzenbach von den Service Sales bei Hennecke nennt es revolutionär – das neue Schneidwerk für Glasfasern. Hennecke bietet es zur Nachrüstung seiner PUR-CSM-Verarbeitungsanlagen an. Bei dieser Polyurethan-Sprühtechnik werden Schnittfasern beigemischt. „Das neue Schnittverfahren verzichtet auf Messerwalze und Klingen, damit ist die bisherige Schwachstelle beim Schnitt von Glasfaser-Rovings beseitigt“, erzählt Sterzenbach. „Auf diese Weise verzehnfacht sich die Standzeit gegenüber Standard-Schneidwerken – eine Prozessunterbrechung findet nur noch beim Wechsel der Rovings statt.“ Dank einer an die Hennecke-Sprühmischköpfe angepassten Geometrie wird zudem die Bildung von Sprühnebel-Ablagerungen am Schneidwerk verhindert.

Carl Christoph Jost, Vertriebsingenieur bei Frimo, zeigt auf der JEC die Halbschale eines Frontendträgers aus Organoblech, der in einem vollautomatischen One Shot Prozess beim Automobilzulieferer Valeo hergestellt wird. Das Bauteil ermöglicht neben der Anbindung von Scheinwerfer und Stoßfänger auch die Integration der Luftführung. „Dafür wurde es in einer zweischaligen Bauweise ausgelegt. Das Herstellen der Halbschalen erfolgt mittels Werkzeugtechnik von Frimo“, erklärt Jost. In diesen Werkzeugen erfolgen das Umformen der Organosheets und das Umspritzen der Endkante in einem Schritt. „Dieser Prozess spart nicht nur Zykluszeit, sondern macht auch den Konturbeschnitt überflüssig“, so Jost.

Markt signalisiert großes Interesse an der Pultrusion

Die Krauss Maffei Reaktionstechnik zeigte auf der JEC einmal mehr ihre iPul-Technologie, die mit einer Geschwindigkeit von 3 m/min neue Maßstäbe setzt. Denn das ist bis zu zweimal schneller als bei dem in der Pultrusion üblichen Wannenverfahren. „Wir beobachten im Markt ein großes Interesse an dieser Technologie, etwa in der Bauindustrie für Fensterprofile oder Bewehrungsstäbe, oder in der Windkraft. Hier erhielten wir unlängst einen Serienauftrag für ein größeres Projekt in Russland", erklärt Sebastian Schmidhuber, Head of R&D and Precess Technology. Die Anlage kann bis zu 70 Vol.-% Faseranteil verarbeiten. Dank einer Injektionsbox und einem neu entwickelten Mischkopf ist es möglich, komplett unterschiedliche Harze zu verarbeiten, auch hochreaktive Polyurethansysteme. Dabei zeigt die Pultrusion ihre wahre Stärke: Die kosteneffiziente Produktion von Faserverbundprofilen bei geringem Anlagen- und Werkzeuginvest. „Attraktiver wird der Leichtbau nicht mehr werden", erklärt Schmidhuber.

Die Lanxess-Tochter Bond-Laminates stellte in Paris neue Großserienanwendungen von Tepex in den Mittelpunkt. Tepex sind mit Endlosfasern verstärkte, plattenförmige Verbundwerkstoffe auf Basis von thermoplastischem Kunststoff. „Die Zahl an Technologien, mit denen sich Tepex wirtschaftlich zu integrierten Leichtbauteilen mit hochwertiger Oberfläche verarbeiten lässt, wächst“, heißt es auf dem Messestand von Bond-Laminates. Als typische Anwendungen ist Laptop-Deckel zu sehen, der im Hybrid-Moulding-Verfahren umgeformt und per Spritzguss mit weiteren Funktionen versehen wird. Die hohe Automatisierung und die kurzen Zykluszeiten machen diesen Prozess wirtschaftlicher als andere Verfahren auf Basis von Duroplasten oder sogar Leichtmetallen wie Magnesium, heißt es dort. Hinzu kommt, dass direkt lackierbare, glatte Oberflächen entstehen und das Aufbringen einer Füllschicht, die Einfallstellen und Mikrolöcher ausgleicht, entfallen kann.

Schutz gegen Umwelteinflüsse entwickelte Covestro die aliphatische PUR-Matrix Desmocomp. Dr. Stamo Mentizi und Klaus-Peter Niermann, beide Composites-Experten bei Covestro, stellten dieses inhärent UV-beständige Matrixmaterial vor. „Desmocomp ist auch wegen seiner guten Flammschutzeigenschaften für Außenanwendungen geeignet“, erläutern sie. Eine erste Anwendung zeichnet sich in der Solarenergie ab: Fiber Profil S.L. will Desmocomp für die Montage von Photovoltaik- und Solarthermie-Anlagen nutzen. Die Befestigungselemente müssen dafür über eine hohe mechanische Stabilität verfügen, aber auch einen Schutz vor UV-Strahlung bieten.

Werkzeug in 60 Stunden

Diego Calderón, Leiter der Strukturanalyse bei Idec, einem spanische Unternehmen für Luftfahrt-Composites, präsentierte auf dem Messestand von Statasys ein Flügel-Element. Der CFK-Flügel ist ohne Autoklav mittels RTM-Technologie hegestellt worden. Für seine Entwicklung brauchte es ein entsprechendes Werkszeug. Hier kam der Advanced Prototyping-Dienstleister Wehl & Partner ins Spiel, der das Werkzeug einfach gedruckt hat – auf einem Stratasys 3D-Drucker (F900) unter Verwendung von Polyetherimid (PEI) Ultem 1010. Calderón kommentiert: „Durch die additive Fertigung von Stratasys konnten wir das Preform-Werkzeug in nur 60 Stunden herstellen. Bei einer CNC-Bearbeitung hätte es mindestens vier Wochen gedauert.“ Calderón ergänzte, dass das Werkzeug beim RTM-Verfahren einer Hitze zwischen 150 °C und 180 °C ausgesetzt ist, daher habe man sich für Polyetherimid entschieden. „Obwohl es Epoxidharze gibt, die gegen solche hohen Temperaturen beständig sind, sind diese sehr teuer und wären finanziell nicht rentabel gewesen.“ Insgesamt hat Idec laut Calderón im Vergleich zur CNC-Bearbeitung von Aluminium mit dem 3D-Druck 67 % Kosten gespart.

Übrigens: Die nächste JEC-World findet vom 3.-5. März 2020 natürlich wieder in Paris statt.

mg

Passend zu diesem Artikel