Das etwas andere Heizsystem

Mit „Cera2Heat“ hat die Watttron GmbH ein innovatives Matrix-Heizsystem entwickelt. Was es damit auf sich hat? Die K-ZEITUNG frägt nach.

Unter den insgesamt sieben Preisträgern des diesjährigen Deutschen Innovationspreises für Klima und Umwelt (IKU) reiht sich auch die Watttron GmbH mit ihrem Matrixheizsystem „Cera2Heat“ ein. Mit diesem konnten die Freitaler die Jury in der Kategorie „Umweltfreundliche Technologien“ überzeugen. Im Gespräch mit der K-ZEITUNG verrät Dr. Sascha Bach, Gründer und CTO der Watttron GmbH, die Besonderheiten und Vorzüge des Systems.

Mit ihrem patentierten Matrix-Heizsystem Cera2Heat wurden Sie jüngst mit dem Deutschen Innovationspreis für Klima und Umwelt (IKU) ausgezeichnet. Können Sie kurz die Technik umreißen, die hinter Cera2Heat steckt?

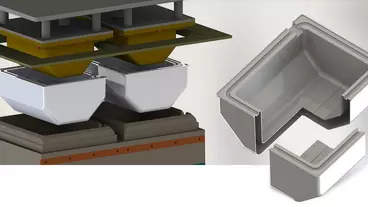

Dr. Sascha Bach: Watttron entwickelt und produziert das Heizsystem Cera2Heat. Dabei handelt es sich um ein industriell vielfältig einsetzbares, modulares, vollintegriertes, keramisches Kontaktheizsystem für Kunststoffanwendung. Die Heiztechnologie ermöglicht die Optimierung von Verpackungen für Lebensmittel (z.B. Joghurt und Kaffeekapseln) und Drogerieartikeln (z.B. Zahnbürsten, Rasierklingen). Derzeitige Heizsysteme erzeugen lediglich homogene Heizfelder und dies häufig nicht mal ausreichend gut. Cera2Heat kann hingegen durch eine Vielzahl individuell steuerbarer kleiner Heizpixel auf der Heizeroberfläche definierte heterogene Heizfelder und Temperaturen erzeugen. Im initialen Anwendungsfall können thermogeformte Produkte mit verbesserten Eigenschaften sowie ressourcen- und kostensparend produziert werden.

Konkret bedeutet dies: Beim Thermoformprozess wird eine Kunststofffolie erwärmt und beispielsweise zu einem Joghurtbecher geformt. Beim bisherigen Technologiestand der Heizsysteme wurde die Dicke der Kunststofffolie durch die dünnste Stelle bspw. eines Joghurtbechers - normalerweise der untere Eckradienbereich - bestimmt. Mit der Cera2Heat-Technologie kann jene Kunststofffolie angepasst an die gewünschte Thermoformgeometrie erwärmt werden. Flächen, die stärker verformt werden, werden mittels Cera2Heat stärker erwärmt als Flächen, die wenig oder gar nicht verformt werden. Demnach wird die Wanddickenverteilung des Formteils homogener und eine dünnere Kunststofffolie kann für das gleiche bzw. verbesserte Endprodukt verwendet werden. Der Nutzer spart Material und Kosten.

"Global betrachtet kann Cera2Heat zur weltweiten Reduzierung von Verpackungsmüll beitragen"

Dr. Sascha Bach, Gründer und CTO bei Watttron

Aus den bisherigen Untersuchungsergebnissen konnte ermittelt werden, dass die mittlere Materialeinsparung bei ca. 30 % gegenüber derzeitigen Heizsystemen liegt, in Einzelfällen sogar deutlich darüber. Global betrachtet kann Cera2Heat zur weltweiten Reduzierung von Verpackungsmüll beitragen. Neben diesen zunehmend wichtigen ökologischen Aspekten ist das monetäre Einsparpotential durch den reduzierten Materialeinsatz ausschlaggebend. Dieser liegt abhängig vom Anwendungsfall im mittleren fünfstelligen bis sechsstelligen Bereich pro Jahr. Ein weiterer positiver Effekt sind die geringen Energiekosten des Systems gegenüber regulären Heizsystemen. Der Heizer heizt hochdynamisch auf, kann in Taktpausen ausgeschaltet bleiben. Demnach können bis zu 30 % Energie gespart werden. Zudem werden umliegende Baugruppen und die Umgebung weniger stark erwärmt. Weiterhin lässt sich der Heizer durch seine modulare Bauweise grundsätzlich in alle bestehenden und neu hergestellten Thermoformanlagen einbauen. Dies gewährleistet eine hervorragende Skalierbarkeit im Hinblick auf jährliche Stückzahlen. Neben dem Standardprodukt sind kundenspezifische Spezialanwendungen entwickel- und herstellbar.

Was macht die Technologie so einzigartig? Oder besser gesagt: Wo liegen die Vorteile gegenüber konventionellen Verfahren?

Bach: Derzeitig genutzte Heizsysteme sind massive Kontakt-Heizplatten und Heizstrahler. Diese Systeme weisen homogene Heizflächen auf. Bisher fehlte ein Verfahren, mit dem einzelne Punkte des zu verformenden Bauteils, beispielweise einer Kunststofffolie, gezielt erwärmt werden konnten. Dies schafft Cera2Heat. Der Wirkungsgrad von Watttrons smartem Heizsystem ist wesentlich höher als bei konventionellen Heizsystemen. Cera2Heat kann durch seine Struktur einzelner Heizkreise von 0,5x0,5 cm bestimmte Stellen des zu erwärmenden Produktes auf eine jeweils definierte Zieltemperatur temperieren. Dadurch wird beim Thermoprozess das Formverhalten des Produktes verbessert. Im Gegensatz zu Vergleichsprodukten kann für die Herstellung bspw. eines Joghurtbechers mit gleichen Formeigenschaften eine dünnere Kunststofffolie verwendet werden. Dies spart Material bei der Herstellung und reduziert das Abfallaufkommen bei der Verpackungsentsorgung. Durch die heterogene Erwärmung der Heizoberfläche kann Wärmeenergie gezielt genutzt werden. Dies sowie die Möglichkeit zum Impulsbetrieb spart außerdem Energie.

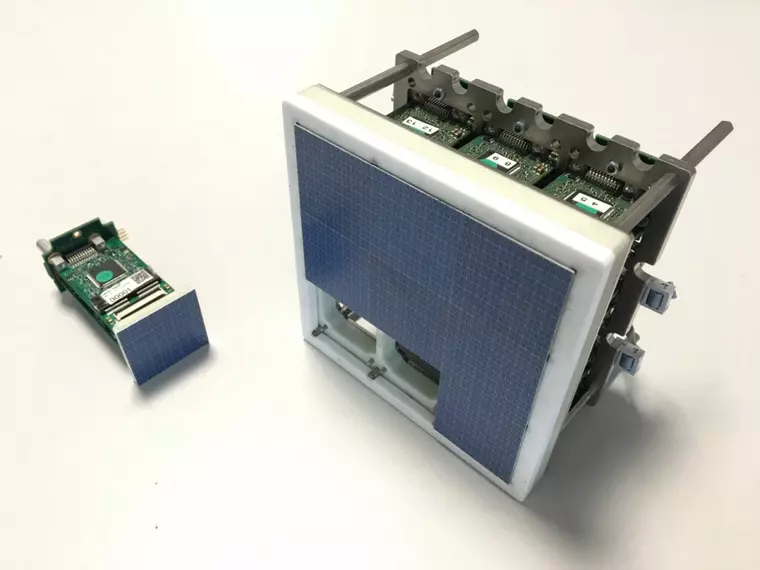

Ein weiterer Fortschritt liegt im Bereich von alternativen (biologischen) Kunststoffen. Einige solcher umweltfreundlicher Materialien können mit der derzeitigen Heiztechnologie nicht hinreichend verformt werden. Cera2Heat macht es möglich, dass nun auch diese umweltfreundlichen Materialien optimal verformt werden können und somit erstmals überhaupt für die kommerzielle Nutzung in Frage kommen. Dass Cera2Heat diese Materialien formen kann, konnte Watttron in Tests bereits zeigen. Innovativ ist auch die äußerst genaue Prozess-Überwachung. An jedem Pixel des Heizers befindet sich ein Temperatursensor der während des gesamten Thermoformprozesses innerhalb von Bruchteilen von Sekunden die Temperatur misst. Konventionelle Heizsysteme haben bisher maximal ein-zwei Temperaturfühler über die gesamte Heizfläche verteilt. Durch die vielen Temperaturfühler an Cera2Heat, kann der Prozess optimal und somit auch effizient gesteuert werden, da der Heizer nie mehr erhitzt, als er soll.

Können Sie diese vielleicht anhand eines Beispiels aus der Praxis näher beleuchten?

Bach: Die konkreten wirtschaftlichen und ökologischen Einsparungen ergeben sich individuell für den jeweiligen Anwendungsfall, abhängig von den produzierten Stückzahlen, der Komplexität der zur formenden Verpackungen bzw. Bauteile und den Kosten für die Packstoffe bzw. Halbzeuge. Generell gilt – je komplexer die Geometrie des Thermoformteils desto größer das Potenzial zur Qualitätsverbesserung und Kosteneinsparung. Leider können wir aus Vertraulichkeitsgründen keine Referenzen benennen, jedoch war es für eine Blisterverpackung aus PET im Rahmen einer Machbarkeitsstudie möglich den Materialeinsatz auf die Hälfte zu reduzieren. Laut Kundenaussage, ein weltweit agierender Konsumgüterproduzent, würde dies zu einer siebenstelligen Einsparung von Packstoffkosten pro Jahr und Maschine führen und einen ROI von deutlich unter einem Jahr.

Ist die Technologie bereits serienreif oder noch in der Erprobungsphase?

Bach: Der Proof of Concept wurde 2017 erbracht. Daraus resultiert, dass das System funktioniert. Es existieren bereits namhafte Referenzkunden, u.a. Global Player aus dem Konsumgüterbereich, sowie strategische Kooperationspartner (z. B. Lauda KG ). Wir sind aktuell mit dem Cera2Heat System für Thermoformanwendungen noch in der Prototypenphase. Die Serienreife ist für 2021 in Planung. Jedoch haben wir mit der Schwestertechnologie Cera2Seal, die die genannten Vorteile auf Siegel- und Schweißprozesse adaptiert, bereits Produkte in Lebensmittelproduktionslinien im Einsatz und serienreife Lösungen im Angebot.

Die Corona-Krise ist allgegenwärtig. Inwiefern betrifft sie als Unternehmen diese Situation? Spüren Sie bereits Auswirkungen hinsichtlich Nachfrage, Lieferketten oder Ähnliches?

Bach: Glücklicherweise waren die Auswirkungen bislang zwar spürbar aber nicht existenziell. Im Bereich unserer Lieferanten kam es bislang zu keinen signifikanten Einschränkungen, bis auf Einzelfälle. Jedoch hatten wir uns hier in der Vergangenheit auch breit aufgestellt, um Einzelabhängigkeiten vorzubeugen. Bei unseren Kunden hingegen ist schon zu spüren, dass die Einschränkungen des Alltags- und Geschäftsbetriebes Abläufe beeinflussen. Auch wir haben soweit möglich und nötig alle risikominimierenden Maßnahmen, wie bspw. Home-Office und versetzte Arbeitszeiten, ergriffen.

Dennoch blicken wir zuversichtlich in die mittel- und langfristige Entwicklung des Verpackungsmarktes. Denn in Bezug auf die in der Vergangenheit häufig einseitig geführte Diskussion zum Thema Kunststoff- und Kunststoffverpackungen ist bereits eine gesteigerte Wertschätzung der unzweifelhaft hygienischen Vorteile zu verspüren. Umso mehr gehören zu den Herausforderungen der Zukunft die Themen zum zweckorientierten und ressourcenschonenden Einsatz von Kunststoff und das Schließen von Kunststoffkreisläufen. Beides, sichere Konsumgüter als auch Ressourcenschonung, wird nach der hoffentlich baldigen Bewältigung der Corona Krise im gesteigerten Maße zu den Anforderungen einer modernen und globalisierten Gesellschaft gehören. Dafür sind neue Ansätze bei Prozessen und Materialien sowie Technologien erforderlich, wie unsere Lösungen für die Kunststoffverarbeitung und Verpackung.

Vielen Dank für das Gespräch.

Dominik Bechlarz

Passend zu diesem Artikel