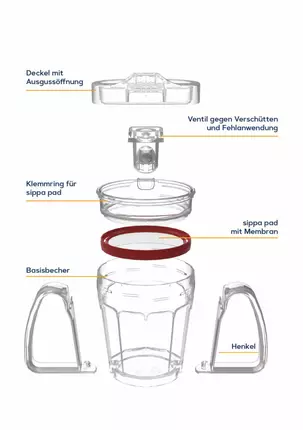

Dank 2K-Membran ist der Trinkbecher immer voll

Dank einer 2K-Membran, die Rico herstellt, kann man aus einem medizinischen Trinkbecher von Iuvas Medical trinken, ohne das Gefäß zu kippen.

Eine Silikon-Membran, die Flüssigkeit im Trinkbecher „Sippa Home“ befördert, war die Ausgangssituation zweier Studenten der Medizintechnik, die mit einem Entwicklungs- und Produktionsauftrag auf Rico zukamen. Die besondere Anforderung an das Produkt: Die Membran sollte aus 1-Shore-Silikon mit einer Wandstärke von 0,1 mm gefertigt werden.

Bei „Sippa Home“ des Münchner Unternehmens Iuvas Medical handelt sich um einen Trinkbecher, der es Menschen mit Bewegungseinschränkungen, Schluckstörungen oder Demenz ermöglicht, problemfrei zu trinken, ohne das Gefäß zu kippen. Das Herzstück der Erfindung ist eine hochelastische Membran, die dem Abfall des Flüssigkeitspegels entgegenwirkt. Dadurch hat der Trinkende das Gefühl, immer aus einem vollen Glas zu trinken. Die Herstellung dieser Membrane übernahm der österreichische Spritzgießexperte und Werkzeugbauer Rico Elastomere Projecting, der ein starkes Standbein im Bereich Health Care und Life Science hat.

Von 1K auf 2K – Modifizierung des Membran-Prototyps für den Trinkbecher

Iuvas verfügte bereits über einen ersten Silikon-Prototypen der Membrane. Die Tests des österreichischen Spritzgießers ergaben jedoch, dass mit der vorhandenen Geometrie und der Materialauswahl die technische Machbarkeit nicht sichergestellt werden konnte. Erst die Neuentwicklung einer Zweikomponentenlösung aus Silikon und Thermoplast im mechanischen Verbund brachte den Erfolg. Mittels einer Probeform und mehrerer Testreihen wurde der Spritzgießprozess validiert. „Weil die Membrane so dünn ist, konnten wir nicht mit Simulationen arbeiten – das würde bei dieser Wandstärke keinen Sinn ergeben“, erklärt Rico-Projektleiter Josef Sorger die Herangehensweise.

Herausforderndes Material

Zeitgleich zur Bauteilmodifikation lieferten Materialtests wichtige Erkenntnisse. Auch für Rico war die Verarbeitung eines 1-shorigen Materials Neuland. Das verwendete, lebensmitteltaugliche Silikon folgt mit seiner wasserähnlichen Konsistenz anderen Parametern und machte die Verarbeitung sehr anspruchsvoll. „Es ist eine sehr spezielle Silikontype, die den Eigenschaften von Wasser ähnlicher ist, als andere. Wenn man aber weiß, wie das Material funktioniert, klappt die Verarbeitung einwandfrei“, bestätigt Sorger.

Durch die niedrige Viskosität und Shore-Härte floss das Material im Rohzustand wie Wasser. Nach der Vernetzung war es sehr haftend und machte die Entformung extrem anspruchsvoll. Die Materialauswahl im Werkzeug und die Oberflächengestaltung der Kavitäten waren daher entscheidend, ohne dass man auf aufwändige Beschichtungen zurückgriff. Diese tendieren dazu sich zu lösen, was nachträgliche Wartungen und Nachbeschichtungen mit sich ziehen kann.

Darüber hinaus erhöht sich das Prozess- und Werkzeug-Monitoring um weitere Dimensionen, die zusätzlichen Aufwand bedeuten. Der richtige Werkzeugstahl mit der exakten Behandlung und Oberflächenstruktur hatte für Rico deshalb oberste Priorität. Hier griff das österreichische Unternehmen auf die Expertise von des ebenfalls zur Unternehmensgruppe gehörenden Härterei-Spezialisten HTR zurück.

Das Werkzeug wurde mit 2+2 Kavitäten und für das bewährte Transferverfahren ausgelegt. Das heißt, der gespritzte Thermoplast-Teil wird innerhalb des Werkzeugs mittels End-of-Arm-Tooling transferiert und für die Silikon-Umspritzung vorbereitet.

Herausfordernd war die Kombination aus niedrigviskosem Silikon, dem großen Durchmesser von 62 mm und die extrem dünne Wandstärke der Membrane mit 0,1 mm. Durch die direkte Anspritzung mittels Nadelverschlusssystem produziert Rico abfallfrei, mit einer ökonomischen Zykluszeit und garantiert eine reproduzierbare, vollautomatische und nachhaltig gesicherte Teilelieferung.

Temperaturführung oberste Prämisse

„Eine exakte Temperaturführung und ein perfekt ausbalanciertes Kaltkanalsystem sind hier nicht die Kür, sondern die Pflicht“, bestätigt Sorger. Die hohen Anforderungen an das Werkzeug und den Prozess erforderten eine perfekte Temperaturführung und ein ausgeklügeltes Vakuumsystem. Jede Temperaturänderung um wenige Grad hätte bereits eine Veränderung im Fließverhalten und der Reaktivität des Materials bedeutet. Auch das Tempern stellte eine Herausforderung dar. Insbesondere die Eigenschaften des speziellen LSR machten einige Vor-Tests notwendig um das Materialverhalten zu evaluieren.

Membranherstellung mit Automatisierungskonzept

Um für das Produkt und die Kundenanforderung optimale Automatisierungskonzepte anbieten zu können, schaut Rico immer über die eigene Fertigung hinaus. Sämtliche Automatisierungsschritte und nachgelagerten Prozesse stimmte das Unternehmen auf die Kundenbedürfnisse ab. Dadurch konnten zusätzliche Montage- oder Konfektionierungsschritte beim Kunden eingespart werden. Dank einer starken Automatisierung hat Rico im Sommer übrigens komplett auf eine mannlose Produktion in der Nacht umstellen können.

Bei Iuvas wird in zwei Varianten gearbeitet. Die Teile werden vom Spritzgießprozess direkt und kontrolliert dem Tempern zugeführt, danach automatisiert verpackt, das heißt entweder einzelverpackt oder in Kartons geschlichtet – je nach Kundenwunsch. Somit werden die 2K-Membrane human-touch-free in sauberster Produktionsumgebung hergestellt.

Iuvas ist von der Rico-Herangehensweise überzeugt. David Fehrenbach, bei Iuvas, zuständig für Entwicklung und Produktion: „Wir waren als Kunde schon beim ersten Besuch von Ricos Produktions- und Firmenphilosophie überzeugt. Der erste Eindruck hat sich durch absolute Liefertreue, kurze Dienstwege und eine sehr hohe Qualität bestätigt.“

Rico wurde im Frühjahr übrigens von einem anderen Kunden aus dem Bereich Health Care & Life Science, nämlich vom Babyartikelhersteller Mam, als „Lieferant des Jahres“ ausgezeichnet.

sk

Passend zu diesem Artikel