Compoundieranlage für reaktive Masterbatches

Nexam Chemical aus Schweden wurde bei der Suche nach einer neuen Compoundieranlage für die Herstellung von reaktiven Masterbatches bei Feddem fündig.

Mit der neuen Compoundieranlage des Sinziger Maschinenbauers Feddem GmbH & Co. KG möchte Nexam im Werk im schwedischen Lomma nicht nur seine aktuelle Produktpalette effizienter produzieren, sondern auch neue Arten von reaktiven Masterbatches für seine bestehenden und neuen Kunden entwickeln.

Extrusion von ATEX-Materialien für explosionsfähige Atmosphären

Eine spezielle Anforderung ist dabei die Produktion von sogenannten ATEX-Materialien für den Einsatz in explosionsfähige Atmosphären, die eine besondere Berücksichtigung von Sicherheitsmaßnahmen und eine Anpassung der Extrusionslinie erforderte. Eine weitere Einschränkung war der begrenzte Platz auf der Anlagenseite aufgrund der vorhandenen Metallstrukturen im Gebäude.

Die Zusammenarbeit von Feddem und Nexam begann mit Versuchen bei dem Masterbatch-Hersteller AF-Color, der als Zweigniederlassung der Akro-Plastic GmbH ebenso wie der Maschinenbauer Feddem ein Unternehmen der Feddersen-Gruppe ist. Diese Versuche bieten dem Kunden die Möglichkeit, Produkte oder Rezepturen auf bereits im Produktionsprozess befindlichen Anlagen des Maschinenbauers zu testen. Im Anschluss ist es möglich Rezepturen und deren mechanische Eigenschaften wie zum Bespiel E-Modul oder Kerbschlagzähigkeit im Labor zu validieren.

Einfache Scale-Ups dank standardisiertem Maschinenkonzept

„Dank unserer ICX-Technology, einem standardisierten Maschinenkonzept, konnten wir dem Kunden einen funktionierenden Produktionsprozess für seine Produkte auf einer kleinen Extrusionslinie mit geringen Kosten und schnellen Rüstzeiten gewährleisten. Diese Technologie ermöglicht es uns, anschließende Scale-Ups zur Umsetzung der geforderten Durchsätze oder individuelle Anpassungen der späteren Produktionslinie vorzunehmen, ohne Gefahr zu laufen, bei der finalen Anlage an Chargenkonstanz zu verlieren“, erläutert David Constroffer, Leiter Projektmanagement bei Feddem.

Dadurch werden nach Angaben des Maschinenbauers nicht nur Maschinenkapazitäten bei der Versuchsplanung gespart, sondern auch Material bei der Versuchsdurchführung. Gerade bei kostenintensiven Produkten könne so das iterative Vorgehen bei Versuchen kostenreduziert durchgeführt werden.

Spezielle Anforderungen von reaktiven Masterbatches erfüllt

Innerhalb weniger Wochen erarbeiteten das Projektmanagement und die Konstruktion & Entwicklung bei Feddem ein Anlagenkonzept, um die Anforderungen des Kunden zu erfüllen. In enger Abstimmung mit Nexam ist es dabei gelungen, die speziellen Anforderungen aus der Produktion von ATEX-Materialien, dem begrenzten Bauraum und einem sehr engen Zeitplan auf die endgültige Produktionslinie zu übertragen.

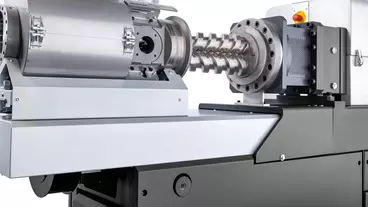

Auf Basis der geforderten Durchsätze und Rezepturen wurde der Extruder Typ FED 52 MTS 36 L/D gewählt. 36 L/D gibt die Gehäuselänge an. Hier wurde auf den Kundenwunsch eingegangen, dass durch ein zusätzliches Gehäuse die Möglichkeit der Zudosierung flüssiger Additive mittels einer Einspritzdüse besteht.

Bei der Schulung in Schweden bereits erste Chargen produziert

Nach der Inbetriebnahme und Abnahme der Produktionslinie mit zwei FSB-Sidefeedern, dem Dosiersystem für Rohstoffe, Vakuumanlage und Kühlsystem, führte Dirk Breuer, Servicetechniker bei Feddem, vor Ort in Lomma eine Schulung für das Bedienpersonal durch. Hierbei wurden bereits die ersten Chargen des Kundenprodukts produziert.

„Ein großes Dankeschön für die tolle Zusammenarbeit mit dem gesamten Nexam-Team und ein besonderer Dank an Jörgen Heby und Sebastian Holm, mit denen wir dieses Projekt realisieren durften“, so David Constroffer abschließend.

Mehr über die Feddem Doppelschneckenextruder für Compounding und Masterbatch erfahren Sie in diesem Beitrag der K-ZEITUNG. gk

Passend zu diesem Artikel

Feddem meldet zur Fakuma deutliche Fortschritte in Maschinentechnik und Service und stellt Weiterentwicklungen seiner Extrusions- und Compoundieranlagen vor.