Composites 4.0

Es ist die Schnittstelle von Maschinenbau, Software und Faserverbund, die die Industrialisierung komplexer Faserverbund-Bauteilen vorantreibt.

Das Münchener Startup Cevotec verkörpert diese Schnittstelle. Mit ihrer Fiber Patch Placement (FPP) Technologie kann nun automatisiert und maschinell erfolgen, was bisher aufwendige Handarbeit war. Neuerdings kann das FFP-System sogar noch mehr: Es kontrolliert und korrigiert sich laufend selbst. Bei Thorsten Gröne, Geschäftsführer bei Cevotec, wird aus dem Begriff Industrie 4.0 deshalb auch gerne mal Composites 4.0.

Die Hersteller von Luftfahrzeugen stehen weiterhin vor einer Herausforderung: Ihre Fahrzeuge müssen extrem leicht, dabei aber sehr fest und steif sein. Dies erfordert leichte Bauteilkomponenten aus Faserverbunden, oft in einem Multi-Material-Mix in komplexer, dreidimensionaler Geometrie. Die industrielle Herstellung dieser Composites-Teile ist schwierig: Wie lässt sich das Lay-up verschiedener Materialien in einem automatisierten Prozess abbilden? Und darüber hinaus auch eine moderne Qualitätskontrolle integrieren? Selbstkorrigierende Messsysteme für nicht spezifiziertes Eingangsmaterial sind nur sehr schwer zu implementieren, und die Platzierungsgenauigkeit der Faserbänder muss üblicherweise individuell überprüft werden.

Patchbasiertes Faser-Lay-up

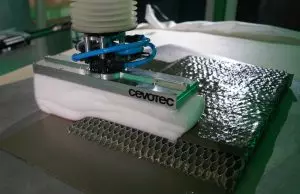

Die Composite-Industrie hat in den letzten Jahren bemerkenswerte Fortschritte in der Automatisierungstechnik erfahren. So eröffnet das Faserpatch-basierte Lay-up derzeit eine neue Dimension der selbstkorrigierenden Prozesskontrolle durch die Vereinzelung des Prozesses, sprich die Ablage des Fasermaterials in Form von diskreten Elementen, den sogenannten Patches. Die individuelle, additive Platzierung der Patches, die nach Bauteilgröße und -komplexität angepasst sind, ist das Kernprinzip der Fiber Patch Placement Technologie. Sie ermöglicht die individuelle Kontrolle jedes einzelnen Patches. So verfügen Fiber Patch Placement Systeme wie die von Cevotec über hochentwickelte Überwachungs- und Kontrollfunktionen, die in drei Gruppen unterteilt sind.

Selbstkorrigierende Prozesskontrolle

Die erste dieser Gruppen ist für die aktive, prozessbegleitende Qualitätskontrolle durch selbstkorrigierende Algorithmen verantwortlich und besteht aus zwei visuellen Inspektionseinheiten. Die erst Einheit identifiziert die Qualität jedes aus dem Eingangsmaterial geschnittenen Patches, indem sie den Patch auf korrekte Dimensionierung und eventuelle Faserfehler wie Lücken oder Welligkeit prüft. Patches, die den Qualitätskriterien entsprechen, werden weiterverarbeitet, nicht-konforme Patches hingegen aussortiert. Die zweite Inspektionseinheit identifiziert die relative Position des Patches nach der Aufnahme durch den Greifer. Weichen Position und Ausrichtung von der Sollposition im Roboterkoordinatensystem ab, wird dies erkannt und im laufenden Lay-up-Prozess korrigiert. So stellt das System sicher, dass nur spezifikationsgerechtes Material exakt auf der vorgesehenen Position platziert wird.

Die zweite Gruppe der Prozessüberwachung ist für die vorausschauende Instandhaltung zuständig. Spannungssensoren im Hauptantriebsriemen der Materialzuführung informieren frühzeitig darüber, wann eine Wartung erforderlich ist. Ebenso können Kraft-Drehmomentsensoren zwischen dem Greifer und dem Arm des Pick-and-Place-Roboters die Elastizität des Schaum-Parts des Greifers berechnen und erkennen, wann dieser das Ende seiner Lebensdauer erreicht hat. Diese vorausschauende Kontrolle stellt ein ausreichend großes Zeitfenster sicher, um die Wartung mit geringstmöglichen Auswirkungen auf die Produktion zu planen und durchzuführen.

Die dritte Funktionsgruppe sammelt für jeden abgelegten Patch relevante Daten über wichtige Prozessparameter wie die Temperatur der Schneideinheit, Patch-Temperatur, Temperatur und Feuchtigkeit der Produktionszelle, Ablegedruck jedes Patches, und weitere. Die Analyse dieser Daten ermöglicht wichtige Erkenntnisse über Prozesssicherheit und Wiederholgenauigkeit. Die Korrelation der Daten mit der tatsächlichen Lay-up Qualität ermöglicht es den Ingenieuren, Prozessparameter in Echtzeit einzustellen und – in Zukunft auch gestützt durch Künstliche Intelligenz – anzupassen. Letztlich wir so die Bauteilqualität durch die Kontrolle der Prozessparameter sichergestellt.

Felix Michl, CTO von Cevotec, erklärt: “Wir haben die Fiber Patch Placement Technologie als eine Reihe von individuell gesteuerten Patch Placement Prozessen implementiert, womit in Konsequenz der gesamte Bauteil-Produktionszyklus gut kontrollierbar ist. Eines unserer wichtigsten Leistungsmerkmale ist die prozessintegrierte Materialkontrolle mit zwei Bildverarbeitungssystemen und selbstkorrigierenden Algorithmen.“

Bis zu vier Materialien verarbeiten

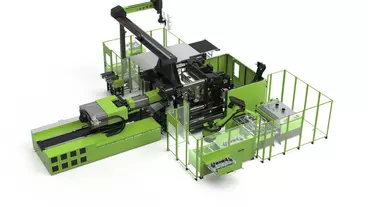

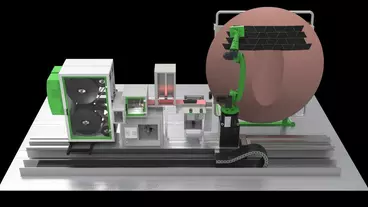

Für Bauteile im Multi-Material-Mix hat Cevotec das FPP-System Samba Multi entwickelt. Es verfügt über parallele Zuführeinheiten, um bis zu vier verschiedene Materialien zu verarbeiten und sie danach präzise auf 3D-Sandwichkernen abzulegen. Durch die Montage der FPP-Einheit auf einer Linearachse ermöglicht das Konzept auch die Herstellung von besonders langen und breiten Bauteilen für die Luft- und Raumfahrt. Angepasst auf die Bauteilgröße sind die Patches auf DIN A4-Größe skaliert, was einen hohen Materialdurchsatz sicherstellt. Ein automatisierter Greiferbahnhof ermöglicht das Wechseln der Greifergrößen während des Prozesses, so dass auch kleinere Patches zur Ablage in hochkomplexen Bereichen des Bauteils verwendet werden können.

Einsparungen bis zu 60 Prozent

Insgesamt ermöglicht die beschriebene Prozesskontrolle es den Herstellern, nicht nur die Qualität ihrer Bauteile, sondern auch die Zuverlässigkeit und Verfügbarkeit der Anlagen zu verbessern. „Die prozessrelevanten Einsparungen, die sich durch den Wechsel von manueller Faserablage zu Fiber Patch Placement ergeben, liegen bei 20 % bis 60 % an Produktionskosten und Zeit", erklärt Geschäftsführer Gröne.

Die Besucher der Composites Europe, die vom 10. bis 12. September in Stuttgart ihre Tore öffnet, können Cevotec auf dem Composites Germany Pavillon in Halle 7 am Stand C86-18 treffen.

mg

Passend zu diesem Artikel