CFK: Stabiles Wachstum auf hohem Niveau

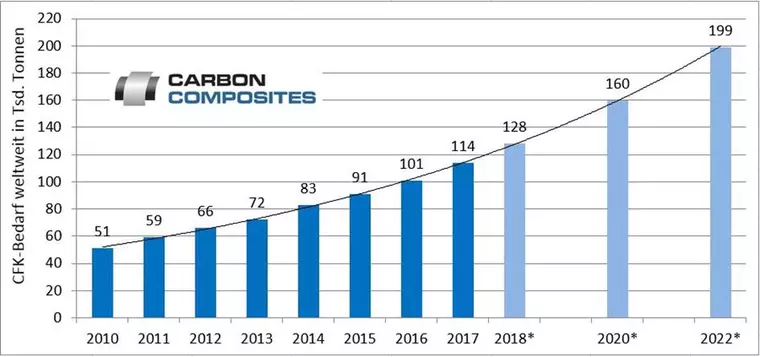

Der globale Markt für CFK zeigt ein weiterhin zweistelliges Wachstum. Dies ist dem aktuellen globalen Marktbericht von Carbon Composites zu entnehmen.

Für das Jahr 2017 konnte Carbon Composites für CFK eine globale Bedarfsmenge von 114.000 Tonnen ermitteln. In Bezug auf das Vorjahr stellt sich ein Wachstum von ca. 11,4 % ein, wobei die Erwartungen übertroffen werden konnten. Die durchschnittliche jährliche Wachstumsrate (CAGR) seit 2010 beläuft sich damit auf 12,18 %. Auf dieser Basis kann für das Jahr 2018 bereits eine globale CFK-Bedarfsmenge von etwa 128.000 Tonnen abgeschätzt werden.

Der weltweite Gesamtumsatz mit CFK im Jahr 2017 beläuft sich auf ca. 14,73 Mrd. USD, wobei ein Wachstum von ca. 11,3 % gegenüber dem Vorjahr erreicht werden konnte. Dies entspricht einem CAGR von 11,88 % seit 2013. Somit kann für 2018 ein vorläufiger CFK-Gesamtumsatz von 16,48 Mrd. USD skizziert werden.

Thermoplaste gewinnen Marktanteile

Ein Großteil des Umsatzes entfällt auf duromere Matrixsysteme (69%). Gleichzeitig steigt jedoch der Anteil thermoplastischer Matrizes stetig seit 2014 von 24 % auf heute bereits 28,8 %, was auf den absoluten Umsatz bezogen einem CAGR von etwa 16,8 % entspricht. Der Rest entfällt auf hybride, elastomere und sonstige polymere Matrixsysteme.

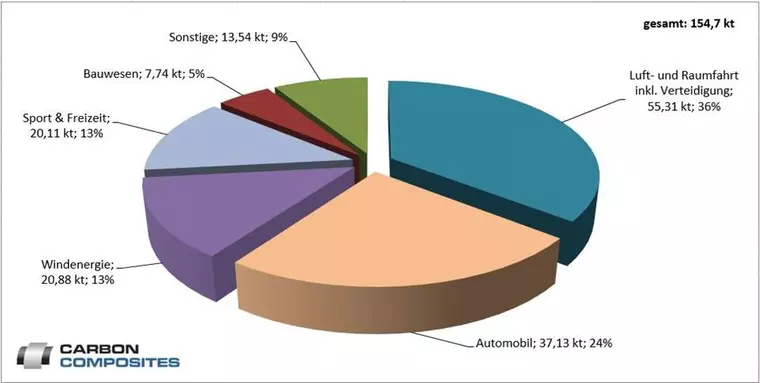

Der Bereich Luft- und Raumfahrt (inkl. Verteidigung) konnte sich als stark dominantes Umsatzsegment etablieren. Dabei ist die kommerzielle Luftfahrt als wichtigster Wachstumstreiber zu benennen. Auch die aktuellen Aktivitäten im Raumfahrtsektor wirken sich bereits positiv auf den Markt aus. Unternehmen wie etwa Space X oder Blue Origin geben bereits heute eine Vision der zukünftigen Raumfahrttechnik und setzen dabei verstärkt auf Carbonfaser-Composite in Boostern, Verkleidungen und Cargo-Doors.

Entwicklung im Automobil bleibt spannend

Der Anwendungsbereich Automobil bildet sowohl umsatzbezogen als auch hinsichtlich Bedarfsmenge das zweitgrößte Segment für CFK. Doch um die Vorteile der anisotropen Faserstruktur ausschöpfen zu können, sind häufig neue Bauteil-Designs inkl. neuer Fertigungstechnologien erforderlich. Auffällig ist hierbei das steigende Interesse an derartigen Technologien seitens Tier1-Zulieferern. Gleichzeitig bleiben aber auch die OEMs selbst aktiv, meist durch strategische Kooperationen mit Carbonfaser- und CFK-Produzenten. Sehr interessant ist etwa die aktuelle Zusammenarbeit zwischen Voith Composites und Audi für CFK-Komponenten der Luxusmodelle. Die eingesetzte Kombination aus Fibre-Placement-Verfahren mit Hochdruck-RTM-Technologie konnte als durchgängige Prozesskette bis zur geforderten Großserienfähigkeit entwickelt werden. Die hohe Flexibilität lässt in naher Zukunft eine Übertragung auf weitere Bauteile erwarten.

Weiterhin wird im automobilen Umfeld bereits seit längerer Zeit die Sheet-Molding-Compound (SMC)-Technologie besonders intensiv erforscht. Im Fokus stehen hochintegrierte Bauteilstrukturen, die bereit in zahlreichen prototypischen Anwendungsfällen aber auch Serienanwendungen umgesetzt werden konnten. Unter Einsatz von SMC-Material des Herstellers MCCFC ist beispielweise der komplex geformte, hintere Türrahmen des neuen Toyota Prius PHV (Release: Februar 2017) gefertigt, wobei Taktzeiten von 2 bis 5 min erreicht werden.

Insgesamt ist im sehr komplexen Marktgefüge des Automobilsektors derzeit noch nicht einschätzbar, wie umfangreich die Marktdurchdringung von CFK hier ausfallen wird. Durch die sehr hohen Massendurchsätze der Automobilindustrie reichen hier jedoch bereits kleinste Einsatzmengen pro Fahrzeug für eine signifikante Auswirkung im vergleichsweise jungen CFK-Gesamtmarkt. Weiterhin bieten übergeordnete Neustrukturierungen infolge des Wandels zur Elektromobilität oder in Richtung der Brennstoffzelle, aktuell nie dagewesene Chancen für die Integration neuer Werkstoffe in der Materialauswahl zukünftiger Fahrzeuge. Multi-Material-Konzepte bieten also bereits fundierten Anlass für eine positive Zukunftsperspektive.

Auch Windenergie braucht CFK

Auch die Windenergie bietet eine gute Perspektive: Immer größer werdende Rotorblätter, besonders im Offshore-Bereich, sind auf einen hochvolumigen Einsatz von CFK in Zug- und Druckgurten angewiesen. So hat Vestas Wind Systems mithilfe von Hexcel und Dow-Aksa für die „Next-Generation“ Windblattserie die Umstellung auf CFK begonnen. Allein die Übereinkunft mit Dow-Aksa beinhaltet ein Volumen von ca. 300 Mio.USD über einen Zeitraum von vier Jahren für die Lieferung von pultrudierten CFK-Verstärkungselementen.

Der Bereich Sport & Freizeit erzielt gemessen am Vergleich zwischen Bedarfsmenge und erzieltem Umsatz die zweithöchsten Kilogrammpreise. CFK besitzt in diesem Segment bereits eine hohe Marktdurchdringung. Darin enthalten sind sowohl großvolumige Bereiche wie etwa Sportgerätebau (Golf, Fahrrad, Hockey, Tennis, Wintersport) als auch hochpreisige Individuallösungen, etwa im Bootsbau oder Leistungssport.

Vertikale Integration im Fokus der Faserhersteller

Parallel zu den übergeordneten Marktbewegungen existieren aktuell Aktivitäten bei den Unternehmen in vertikale Expansionsprozesse zur Erschließung von Anteilen der vor- oder nachgeschalteten Wertschöpfungskette. Ziel ist der Aufbau durchgängiger Prozessketten, um die Entwicklung effizienter Gesamtlösungen anbieten zu können und gleichzeitig auf allen Ebenen der Wertschöpfung als Zulieferer aufzutreten. Dabei nehmen die Hersteller der Carbonfasern hier eine Schlüsselposition ein.

Zunächst standen die Ausgangsmaterialien der Carbonfaser in Form von Grundchemikalien sowie Precursor-Fasern im Vordergrund. Als nächste Stufe folgte die nachgeschaltete textile Weiterverarbeitung zu Geweben, Gelegen und schließlich auch zu bebinderten Halbzeugen und Prepregs. Nahezu alle namhaften Faserhersteller besitzen in diesen Gebieten bereits eigene Kapazitäten und investieren weiter: So übernimmt Hexcel das französische Unternehmen Structil als Hersteller von Prepregs und pultrudierten Profilen für Triebwerkseinhausungen und Interieur-Bauteilen. Auch Toho investiert in sein Joint Venture INITZ (mit SK Chemicals Korea) für die Massenproduktion von Matrixmaterialien, insbesondere PPS. Die mitunter größte Akquisition in letzter Zeit stellt die Übernahme der Comopsites Devision TCAC (Niederlande) von Tencate durch Toray Mitte 2018 dar. Hierdurch sichert sich Toray zusätzliche Kapazität für die Prepreg-Herstellung inkl. thermoplastischer Tapes.

Durch stetige Integration weiterer Verarbeitungsschritte liegt der aktuelle Fokus dieser vertikalen Expansion inzwischen auf Höhe der Bauteilebene. Bereits kooperierende Unternehmen aus Zuliefererverhältnis werden nun zu attraktiven Übernahmezielen. Vor diesem Hintergrund übernimmt Toho mit Continental Structural Plastics als einen der weltweit größten SMC-Zulieferer der Automobilindustrie. Diese strategische Entscheidung geht einher mit der stärkeren Orientierung in Richtung Automobilsegment. Dabei spielt der stark unter Verschluss gehaltene und in Kooperation mit General Motors in Entwicklung befindliche CFRTP Sereebo-Prozess als „thermoplastischer SMC-Prozess“ mit Taktzeiten unter 1,5 min vermutlich eine Rolle. Auch der Konkurrent MCCFC investiert in die SMC-Technik durch die Übernahme von Gemini Composites (USA), sowie die aufgebauten SMC-Kapazitäten in Vilshofen (Deutschland).

mg

Passend zu diesem Artikel