BMW Werk Regensburg ist „Leuchtturm der Industrie 4.0“

Das World Economic Forum zeichnet BMW als Vorreiter bei der Digitalisierung der industriellen Produktion aus und lobt die Intranet-of-Things-Plattform.

Seit heute zählt das World Economic Forum (WEF) auch das BMW Group Werk Regensburg zu den Leuchttürmen der Industrie 4.0 und zeichnet es damit als Vorreiter bei der Digitalisierung der industriellen Produktion aus. Der Auszeichnung vorangegangen war ein Auswahlverfahren, in dem das WEF rund 1.000 Produktionswerke unterschiedlicher Branchen unter die Lupe nahm. Insgesamt sieben Werke sind seit heute neu im Kreis der „Factories of the Future“.

Digitale Transformation beschleunigt Integration neuer Anwendungen

Das Produktionssystem der BMW Group orientiert sich eng an der Strategie Number One > Next. Gerade in der digitalen Transformation gilt es, die vielfältigen technologischen Möglichkeiten wirksam in die Produktion zu integrieren. Aus Sicht des WEF hat insbesondere die BMW Group Intranet-of-Things-Plattform dazu beigetragen, im Werk Regensburg die Integration neuer Anwendungen um 80% zu beschleunigen sowie die Logistikkosten deutlich zu reduzieren.

Manfred Erlacher, Leiter BMW Group Werk Regensburg: „Unsere Mitarbeiterinnen und Mitarbeiter sind mit ihrer Kreativität und ihrer Erfahrung die wesentlichen Treiber für wirksame Innovationen und damit für die Weiterentwicklung des Produktionssystems. Denn eine smarte Lösung, einmal erfolgreich umgesetzt, setzt sich rasch auch in anderen Fertigungsbereichen und an anderen Standorten durch“.

Die steigende Komplexität in der Produktion wird erst durch digitale Lösungen beherrschbar: 30 Produktions- und Montagestandorte in 14 Ländern, eine weltweite Tagesproduktion von rund 10.000 Fahrzeugen mit einem hohen Anteil individuell konfigurierter Aufträge, mehr als 40 Modellvarianten der Marken BMW, MINI und Rolls-Royce erfordern ein leistungsfähiges Produktionssystem. Dass eine Vielzahl digitaler Lösungen in diesem Produktionssystem erfolgreich greifen, bestätigt nun das WEF mit der Auszeichnung des Werkes Regensburg als „Lighthouse of the Fourth Industrial Revolution“.

Reibungslose Integration neuer, digitaler Anwendungen in die Produktions-IT

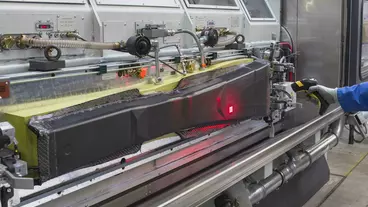

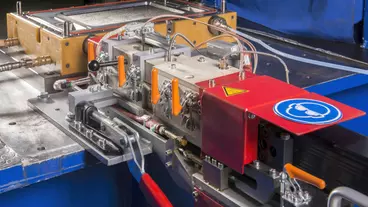

Insbesondere die Intranet-of-Things-Plattform der BMW Group unterstützt die reibungslose Integration neuer, digitaler Anwendungen in die Produktions-IT. Den Mitarbeitern stehen in einer Art digitalen Werkzeugkasten Hilfsmittel zur Verfügung, die sie zu eigenen Lösungen kombinieren und ‚plug and play‘ anwenden können. Der Mensch bleibt somit im Mittelpunkt der Wertschöpfung, sein Gestaltungsraum erweitert sich.

Dr. Christian Patron, Leiter Innovation, Digitalisierung und Data Analytics: „Die Auszeichnung des Werkes Regensburg als Lighthouse ist ein Ansporn, unseren Weg konsequent weiterzugehen. Die klare strategische Orientierung an der Wirksamkeit digitaler Lösungen und struktureller Entscheidungen wie die übergreifende BMW IoT Plattform sind entscheidende Erfolgsfaktoren. Ganz besonders bauen wir auf die Gestaltungskraft und die Integrationskompetenz unserer Mitarbeiter.“

Schwerpunktfelder der Digitalisierung im Produktionssystem der BMW Group sind innovative Automatisierung und Assistenzsysteme, additive Fertigung, Smart Data Analytics sowie Smart Logistics.

gk

Passend zu diesem Artikel

Extrudeur Haka Gerodur erreicht mit Produktionsplanungslösung von Dualis mehr Transparenz, effizientere Abläufe und die vom Markt geforderte Flexibilität.