Blasformen mit Composites kombinieren

Lanxess setzt sein Composites-Material Tepex beim Extrusionsblasformen ein. In einem einstufigen Prozess werden blasgeformte Bauteile lokal verstärkt.

Lanxess erweitert die Möglichkeiten beim Extrusionsblasformen um das Einbinden von Composites: Jetzt lassen sich auch endlosfaserverstärkte thermoplastische Verbundhalbzeuge der Marke Tepex in den Produktionsprozess integrieren.

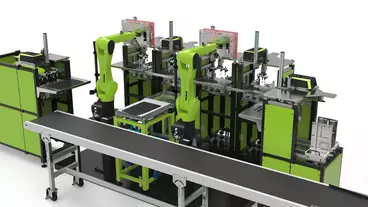

In einer Machbarkeitsstudie konnten Experten des Spezialchemie-Konzerns zeigen, dass sich Bauteile aus Polyamid 6 im Blasformverfahren herstellen und dabei gezielt an stark belasteten Stellen mit Tepex verstärken lassen. Die Untersuchungen erfolgten an einer seriennahen Blasformanlage im Dormagener Technikum des Geschäftsbereichs High Performance Materials (HPM).

„Die Bauteile zeichnen sich durch eine sehr gute Verbundhaftung aus, so dass Tepex seine Stärken in puncto Festigkeit und Steifigkeit voll ausspielen kann“, erläutert Arthur Rieb, Blasformspezialist bei HPM.

Blasgeformte Bauteile lokal verstärken

Das Verfahren lässt sich nutzen, um die mechanische Leistungsfähigkeit blasgeformter Bauteile lokal deutlich zu steigern – wie etwa in Bereichen, die durch schlagartige Belastung oder hohen Druck mechanisch stark beansprucht sind.

„Außerdem bietet es sich zur Herstellung blasgeformter Strukturbauteile an – beispielsweise für Hohlprofile zur Karosserieverstärkung. Dabei kann der großflächige Einsatz von Tepex einen beträchtlichen Beitrag zur Gewichts- und Materialersparnis leisten, da die Grundwanddicke des Bauteils reduziert werden kann“, erklärt Rieb.

Als rein thermoplastische Systeme sind die Hohlkörper gut zu rezyklieren und erleichtern dadurch den Aufbau geschlossener Stoffkreisläufe.

Blasformschritt bestimmt die Zykluszeit

Zur Herstellung entsprechender Hohlkörper wird zunächst ein schlauchförmiger Vorformling extrudiert. Parallel wird im Blasformwerkzeug ein aufgeheizter und plastifizierter Tepex-Zuschnitt positioniert. Anschließend wird der Vorformling im Werkzeug aufgeblasen. Er verformt dadurch auch den Tepex-Zuschnitt. Es entsteht ein Bauteil mit definierter Form und lokaler Tepex-Verstärkung.

Einstufiger Prozess vereinfacht Verfahren

Rieb: „Die Umformung von Tepex ist in den Blasformprozess integriert. Daher resultiert ein einstufiger Gesamtprozess mit kurzen, wirtschaftlichen Zykluszeiten, wie sie für das Blasformen charakteristisch sind.“

Bisher musste zur Herstellung solcher Bauteile nachträglich ein zwei- oder dreidimensionaler Tepex-Zuschnitt auf den blasgeformten Hohlkörper geschweißt werden. Im ersten Fall ergibt sich ein zweistufiger, im zweiten Fall, wegen der vorangehenden Tepex-Verformung, ein dreistufiger Gesamtprozess.

„Unser Verfahren bedeutet daher eine markante Vereinfachung“, so Tilmann Sontag, Leichtbauexperte in der Tepex Automotive Group von HPM. „Hinzu kommt, dass das Handling des aufgeschmolzenen Tepex durch seine Gewebeverstärkung deutlich einfacher ist als das von UD-Tapes, die unidirektional mit Endlosfasern verstärkt sind. Die Folge ist ein stabiler und sicherer Fertigungsprozess.“

Stoffschlüssiger Verbund mit Composites

Die Endlosfasern im Tepex sind mit Kunststoff vollständig vorimprägniert. Der Druck beim Blasformen reicht daher aus, um den Werkstoff zu konsolidieren, so dass keine Lufteinschlüsse auftreten.

„Es entsteht ein stoffschlüssiger Verbund mit guter Haftung zwischen Blasformmaterial und dem Tepex-Composites. Bereits geringe Blasformdrücke genügen, um Tepex auch zu kritischen 3D-Geometrien wie Halbkugeln mit engen Radien zu verformen“, sagt Sontag.

Breites Portfolio an blasformbaren Polyamiden

HPM hat für das Blasformen ein breites Produktportfolio an hochviskosen Compounds auf Basis von Polyamid 6 und 66 mit und ohne Glasfaserverstärkung aufgebaut. Diese Werkstoffe können auch für die neue Verfahrens-Material-Kombination genutzt werden.

Zum Sortiment gehören sehr weiche, schlagzähe Produktvarianten wie etwa die unverstärkten Polyamid 6-Compounds Durethan BC700HTS DUSXBL oder Durethan BC550Z DUSXBL. Solche Materialien eignen sich zum Beispiel gut für Tepex-verstärkte Tanks oder andere Hohlkörper, bei denen es in der Anwendung auch auf eine hohe Schlagzähigkeit und Flexibilität ankommt. Dagegen sind die glasfaserverstärkten Produkttypen eher das Material der Wahl für Hohlprofile des strukturellen Leichtbaus.

Auch bei Tepex steht eine breite Palette an Produkttypen für das Verfahren zur Verfügung – so etwa Materialvarianten, die mit Endlosfasergeweben oder -gelegen aus Glas-, Aramid- oder Carbonfasern verstärkt sind. Die Matrix der Verbundhalbzeuge kann ebenfalls variieren. Neben Polyamid 6 oder 66 kann sie zum Beispiel auch aus Polyolefinen – wie Polypropylen oder Polyethylen – bestehen.

mg

Passend zu diesem Artikel

Die Verarbeitung von PCR-Sekundärrohstoffen zeigt Kautex, Anbieter innovativer Blasformtechnologien, anhand von zwei Beispielprojekten auf der K 2022.