Automatisiert Pipettenspitzen fertigen

Waldorf Technik fokussiert auf der Chinaplas das Thema Pipettenspitzen kavitätensortiert in Racks. Zudem wird ein neues Automationssystem präsentiert.

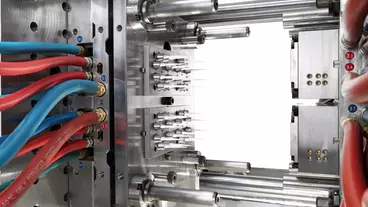

Auf der Chinaplas wird erstmals eine hochintegrierte Fertigungszelle für die Produktion von Pipettenspitzen im Reinraum vorgestellt. Das Exponat ist das Ergebnis einer europäisch-chinesischen Kooperation. Engel Austria, Waldorf Technik und das chinesische Unternehmen Wellmei Mold haben ihr Know-how und ihre Erfahrung mit medizintechnischen Präzisionsartikeln gebündelt und die Systemlösung exakt auf die spezifischen Anforderungen der chinesischen Verarbeiter zugeschnitten.

Patentiertes Anlagenkonzept

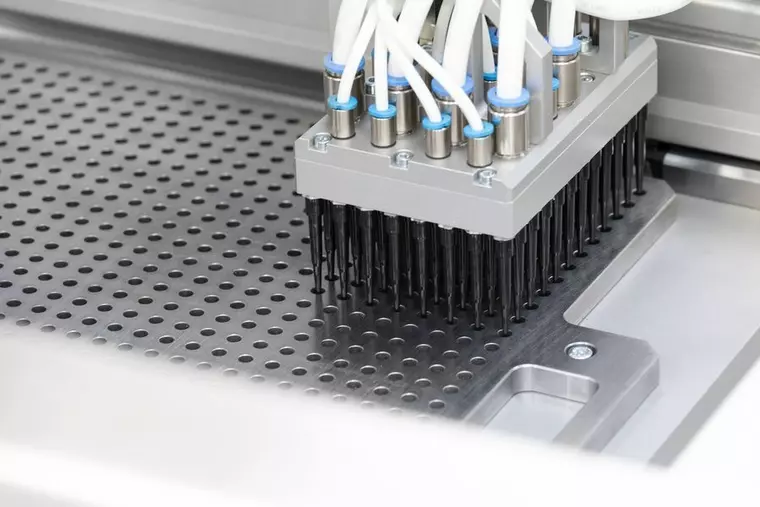

Die von Waldorf Technik entwickelte Automatisierungslösung entnimmt im Takt des Spritzgießprozesses 32 Pipettenspitzen aus dem Werkzeug und legt Gruppen von je 96 Pipettenspitzen kavitätenrein in Racks ab. Alle 18 s werden 96 Pipettenspitzen aus der als Reinraum gekapselten Produktionszelle ausgeschleust. Vario Tip von Waldorf Technik ist das patentierte Anlagenkonzept zur Herstellung von Produkten wie Pipettenspitzen, Küvetten oder Reagenzgefäßen.

Bei all diesen Produkten handelt es sich um Laborverbrauchsartikel mit hohen Qualitätsansprüchen und der Notwendigkeit der Kavitätensortierung in der Verpackungseinheit, um die Liefersicherheit in jedem Fall zu gewährleisten.

Ausschuss durch Austausch einzelner Fehlteile deutlich reduzieren

Im patentierten Vario Tip-System werden Einzelteile bereits vor dem Abpacken geprüft und einzelne Fehlteile durch Gutteile ersetzt. Laut Herstellerangaben kann dadurch der fehlerbedingte Ausschuss bei sporadischen Fehlern gegenüber herkömmlichen Geräten im Schnitt um rund 90 % gesenkt werden.

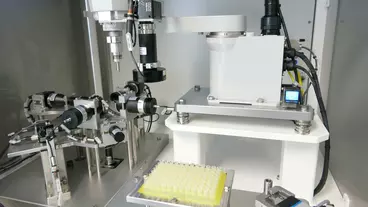

Die Konzentrizität von Pipettenspitzen am dünnen Ende, sprich die gleichmäßige Wanddickenverteilung, wie auch der horizontale Spritzgrad (Flash) sind zwei der kritischen Qualitätsmerkmale, die sich mit normaler Kameraprüfung nur schwer erkennen lassen. Für diese Prüfung hat Waldorf Technik ein eigenes Verfahren entwickelt, bei dem fehlerhafte Teile sofort nach der Dedektierung ausgeschleust werden.

Run-Out-Vorhersage mittels statischem Verfahren

Noch einen Schritt weiter geht der Hersteller mit seiner neuen Technologie, die Entwicklung der Konzentrizität der Pipettenspitzen je Kavität vorherzusagen. In einem statistischen Verfahren wird eine Prognosekurve ermittelt, die es dem Hersteller ermöglicht, bereits Wochen vor Überschreiten der kritischen Konzentrizitäts-Toleranz die Ersatzteile für die betroffene Kavität im Werkzeug zu besorgen, um diese dann ohne zusätzlichen Stillstand im Rahmen einer Werkzeugpflege rechtzeitig auszutauschen.

Damit wird die heutige Praxis vermieden, die fehlerhafte Kavität bei Auftreten des Fehlers zu verwerfen (Ausschuss), zu sperren (Validierungsproblem) oder die Anlage anzuhalten, bis das Problem behoben ist (Produktionsausfall).

db

Passend zu diesem Artikel

Mit Hekutip QC von Hekuma und Ziemann & Urban lassen sich bei der Produktion von Pipettenspitzen viele Mess- und Prüfaufgaben vollautomatisiert abdecken.

Eine kosteneffiziente Produktionslösung für Pipettenspitzen mit einer vollelektrischen Spritzgießmaschine zeigt Krauss Maffei auf der Swiss Plastics Expo.