Aussagefähige OEE für Extrusion realisiert

Dem Startup Enlyze gelingt ein speziell auf die Extrusion zugeschnittenes Produktivitätstracking, bei dem die OEE automatisch und aussagefähig ermittelt wird.

Die Produktivität in der Fertigung ist zu jeder Zeit ein wichtiger Faktor. Sei es, dass man in Zeiten von hoher Konjunktur möglichst hohe Ausbringungsmengen erzielen möchte oder in Zeiten schwieriger wirtschaftlicher Rahmenbedingungen Kosten reduzieren muss.

Overall Equipment Effectiveness (OEE) als Kennzahl für Produktivität

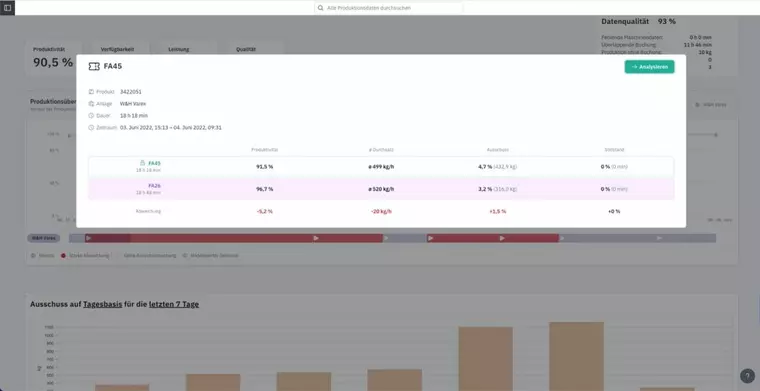

Hierzu wird oftmals der Overall Equipment Effectiveness (OEE) als Kennzahl für die Produktivitätsbewertung herangezogen. Der OEE fasst dabei die Größen Verfügbarkeit, Leistung und Qualität in einer Kennzahl zusammen. Größte Herausforderung bei der OEE Ermittlung ist die Qualität der Datenbasis. In der Extrusion kommt zudem noch die Problematik sinnvoller Referenzwerte für die Leistungsbewertung hinzu.

Die gute Nachricht: Beide Probleme hat Enlyze mit fünf Kunden aus der Extrusionsbranche über den Verlauf des letzten Jahres gelöst. Dabei wurden ein Großteil der manuellen Prozesse in der Datenerfassung automatisiert und zudem eine produktbasierte Berechnung der Leistungskomponente eingeführt. Ergebnis ist ein auf die Extrusion abgestimmter OEE, der auf die Prozessdaten aufbaut, automatisch berechnet und jederzeit live abgerufen werden kann.

Produktivität der Extrusion um 10 bis 15% gesteigert

Inzwischen nutzen 15 Kunden erfolgreich das OEE Tool im Enlyze Shop Floor BI und konnten damit ihre Produktivität um 10 bis 15% steigern. Darunter ist auch der Plattenextrudeur Epsotech aus Jülich. Epsotech treibt derzeit seine digitale Transformation mit hoher Geschwindigkeit voran: Anfang 2022 wurden unternehmensweit alle europäischen Werke auf SAP S4 Hana umgestellt und parallel dazu ein eigenentwickeltes MES ausgerollt. Nachdem nun die betrieblichen Abläufe digitalisiert sind, folgt die unternehmensweite Einführung des Enlyze Shop Floor Bis für die bessere Kontrolle, Überwachung und Optimierung der Extrusionsprozesse. Beide Unternehmen werden übrigens auf der K 2022 in Düsseldorf ausstellen und von den gemeinsamen Erfolgen berichten.

Produktbasierte Berechnung der Leistungkomponente

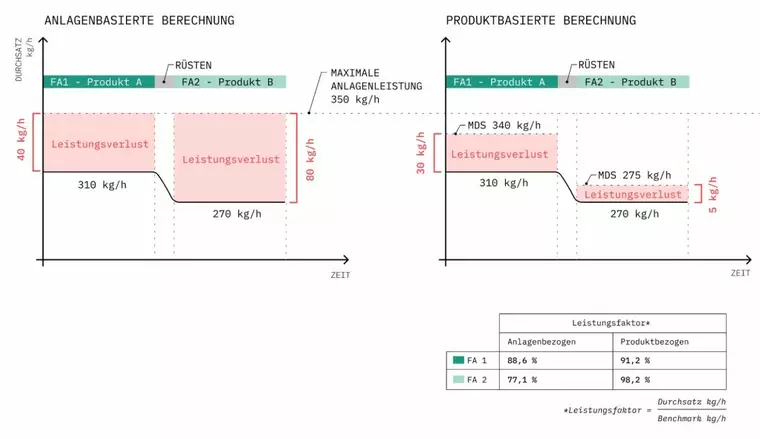

Für die Ermittlung der Leistungskomponente des OEEs wird ein Referenzwert benötigt. In der Extrusion wird hierzu typischerweise die maximale Anlagenleistung verwendet. Dieses Vorgehen vernachlässigt jedoch, dass unterschiedliche Produkte unterschiedliche Durchsatzleistungen erreichen können.

Eine Beispiel zeigt die Problematik auf (siehe Grafik): Produkt A kann mit maximal 340 kg/h gefertigt werden und Produkt B nur mit 275 kg/h. Die maximale Anlagenleistung beträgt 350 kg/h. Bei dem konventionellen Ansatz wird die maximale Anlagenleistung mit 350 kg/h für alle Produkte als Referenz verwendet. Enlyze nutzt dagegen die produktspezifischen Referenzwerte, also 340 kg/h für Produkt A und 275 kg/h für Produkt B. Diese Referenzwerte, genannt Maximum Demonstrated Speed (MDS), leitet Enlyze dabei automatisch aus der Fertigungshistorie für jedes Produkt ab und passt diese Werte kontinuierlich an. Somit wird die gefertigte Realität abgebildet und jedes Produkt fair bewertet.

Automatisches Erfassen statt manueller Buchungen

Die zweite große Fehlerquelle bei der bisherigen Berechnung des OEE ist die ungenaue Erfassung von Stillständen und deren Dauer, was zu einem fehlerhaften Verfügbarkeitsfaktor führt.

Typischerweise werden Stillstände über manuelle Buchungen des Operators im MES oder BDE System erfasst. Durch das manuelle Buchen sind diese aber ungenau und führen in Summe zu großen Differenzen zwischen dem gebuchten und dem tatsächlichen Stillstand.

Denn im Falle eines Stillstandes behebt der Operator zunächst das Problem, damit die Anlage schnellstmöglich wieder produziert. Die Buchung des Stillstandes und der Stillstandszeiten erfolgt meist erst im Nachhinein und wird zeitlich nur grob abgeschätzt oder – im schlimmsten Fall – ganz vergessen.

Stillstände werden automatisiert auf Basis von Maschinendaten erfasst

Enlyze hingegen erfasst Stillstände automatisiert auf Basis von Maschinendaten: Fällt beispielsweise der Anlagendurchsatz unter einen Grenzwert, wird automatisch der Beginn eines Stillstands erkannt. Sobald der Grenzwert für den Anlagendurchsatz wieder überschritten, erkennt das System analog das Ende der Stillstandszeit. Dies gewährleistet, dass die gefertigte Realität exakt und automatisiert aus den Maschinendaten abgeleitet wird.

Zudem wird dadurch der Operator entlastet, da die manuellen Buchungen von Start und Ende entfallen. Alleine der Grund für den Stillstand muss im Nachgang über die Enlyze App hinzugefügt werden. Eine Win-Win-Situation, da der Operator sich einzig auf den Betrieb der Anlage konzentrieren kann.

Erfassen der Ausschussmenge

Weiterer Vorteil von Enlyze: Das System erfasst auch den Materialeinsatz automatisch über die Anbindung der Materialversorgung, zum Beispiel über die Gravimetrie. In Kombination mit der zurückgemeldeten Gutmenge ermittelt Enlyze den Ausschuss und die Materialproduktivität automatisch für die Qualitätskomponente des OEE.

Zudem überwacht Enlyze konstant die Datenqualität und gibt Feedback, sodass keine falschen Entscheidungen auf Grundlage schlechter Datenqualität getroffen werden. Neben der Berechnung des OEE liefert Enlyze auch passende Analyse Tools, um bei Produktivitätsverlusten Ursachen-Analysen durchzuführen.

Wie Enlyze durch die Digitalisierung der Extrusion den Ausschuss minimieren kann, lesen Sie in diesem Beitrag der K-ZEITUNG.

Henning Wilms, Managing Director von Enlyze

Passend zu diesem Artikel