Aus Kohlendioxid wird Carbon Black

Mit Kohlendioxid (CO2) zum Rohstoff Carbon Black: Am Karlsruher Institut für Technologie (KIT) entsteht hierfür eine einzigartige Versuchsanlage.

Aus dem in der Umgebungsluft enthaltenen Kohlendioxid (CO2) das hochreine Kohlenstoffpulver Carbon Black herstellen, das ist das Ziel des Forschungsprojekts Necoc. Forschungspartner sind die Firmen Ineratec, eine Ausgründung aus dem Karlsruher Institut für Technologie (KIT), sowie Climeworks, eine Ausgründung der ETH Zürich.

„Der in unserem Projekt verfolgte Ansatz ist es, CO2 aus der Atmosphäre abzutrennen und in Carbon Black umzuwandeln, einen pulverförmigen, hochreinen Kohlenstoff“, sagt Professor Thomas Wetzel vom KIT. „Aus einem schädlichen Treibhausgas wird so ein Rohstoff.“

Carbon Black als Füllstoff und Additiv

Carbon Black wird als Industrieruß vielfach verwendet. Zu über 90 % als er als Füllstoff in der Gummiindustrie, hauptsächlich für Fahrzeugreifen und technische Gummiartikel zugegeben. Außerdem wird er als Schwarz-Pigment unter anderem zur Einfärbung und zum UV-Schutz von Kunststoffen genutzt. Und Rußtypen mit hoher spezifischer Oberfläche setzt man als Leitfähigkeitsruße z. B. zur antistatischen Ausrüstung in Kunststoffen.

Prozessschritte vom Kohlendioxid zum Carbon Black

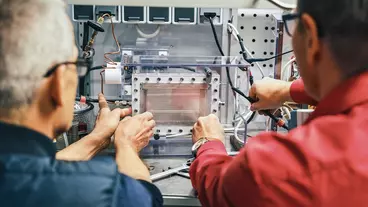

Im Projekt Necoc (steht für: Negative carbon dioxide to carbon) soll nun eine Versuchsanlage entstehen, in der mehrere Prozessschritte miteinander kombiniert werden: mithilfe eines Adsorbers wird CO2 dabei zunächst aus der Umgebungsluft gefiltert (Direct-Air-Capture-Verfahren, DAC). Anschließend wird es zusammen mit erneuerbarem Wasserstoff in einem mikrostrukturierten Reaktor in Methan und Wasser umgewandelt. Das erzeugte Methan dient als Kohlenstoffträger für den weiteren Prozess und wird in einen mit flüssigem Zinn befüllten Blasenreaktor geleitet. In den aufsteigenden Methanblasen kommt es zur Pyrolysereaktion, bei der Methan in seine Bestandteile zerfällt. Dies sind zum einen Wasserstoff, der direkt in die Methanisierung zurückgeführt wird, sowie fester Kohlenstoff in Form von mikrogranularem Pulver, dem Carbon Black.

Produktion zunächst im Containermaßstab

Alle Prozessschritte sind bereits bis zum Labormaßstab entwickelt und untersucht. In dem Projekt soll jetzt das Carbon Black im Containermaßstab produziert werden. „Wir kennen die einzelnen Bausteine gut“, sagt Necoc-Projektkoordinator Dr. Benjamin Dietrich vom KIT. „Allerdings wurden sie noch nie im Verbund in einer integrierten Anlage realisiert, das ist eine Weltpremiere. Die geschickte Integration der Prozessbausteine und die richtige Prozessführung werden entscheidend für die Energieeffizienz des Verfahrens und die Qualität des Produkts Carbon Black sein.“

Aktive Reduktion des atmosphärischen Kohlendioxids

Beim Klimaschutz werden auch Konzepte zur Reduzierung von atmosphärischem CO2 diskutiert. Der entscheidende Vorteil des Verfahrens im Necoc-Projekt – etwa gegenüber Carbon-Capture-and-Storage-Methoden (CCS), bei denen die Speicherung von CO2 in tiefen Gesteinsschichten vorgesehen ist – liegt dabei vor allem in dem Endprodukt Carbon Black: „Fester Kohlenstoff ist viel weniger komplex in der Handhabung als CO2 und sogar als Rohstoff nützlich. Bislang wurde Carbon Black im übrigen hauptsächlich aus fossilem Erdöl hergestellt. Insofern ist das Verfahren in mehrfacher Hinsicht ein Ansatz für eine nachhaltige Zukunft: Es kombiniert den direkten Beitrag zur Lösung des Klimaproblems mit einem Baustein einer postfossilen Rohstoffversorgung“, so Dietrich.

Die Versuchsanlage wird auf dem Gelände des KIT errichtet. Ziel ist es, den Betrieb über einen längeren Zeitraum zu demonstrieren. In zukünftigen Ausbaustufen wird dann sowohl die Leistungsfähigkeit pro Container gesteigert als auch der parallele Betrieb vieler Anlagen möglich. Das Bundesministerium für Wirtschaft und Energie (BMWi) fördert das Projekt über drei Jahre mit 1,5 Mio. EUR.

mg

Passend zu diesem Artikel

Evonik hat mit drei Partnern das Projekt PlasCO2gestartet, um Kohlendioxid (CO2) als Rohstoff für die Produktion von C4-Chemikalien nutzen zu können.