Aus Holz wird Biopolymer für 3D-gedruckte Leichtbauteile

Freiburger Forschern ist es gelungen, mit 3D-Druck technische Leichtbauteile aus holzbasierten Biopolymeren herzustellen, die 100 % biologisch abbaubar sind.

Was lange Zeit utopisch schien, haben jetzt Forschende der Universität Freiburg und des Freiburger Materialforschungszentrums geschafft – nach den Prinzipien des Green Engineering ein holzbasiertes Biopolymer zu entwickeln, das sich energieeffizient im 3D-Druck verarbeiten lässt und die ökonomisch wettbewerbsfähige Herstellung von Leichtbauteilen möglich macht.

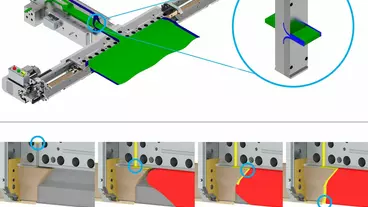

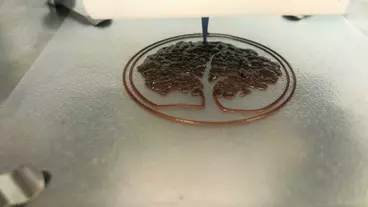

„Wir nennen das neue Material Bio-Tinte, weil wir damit drucken können. Allerdings drucken wir nicht auf Papier, sondern dreidimensional“, erzählt Lisa-Sophie Ebers, Doktorandin an der Universität Freiburg. „Der neue Werkstoff, eine polymere Paste, lässt sich im Direct Ink Writing zu leichten Bauteilen verarbeiten“, erklärt Ebers weiter.

Der holzbasierte Werkstoff Woodmimetics 3D ist Gegenstand ihrer Dissertation und hat viel Potential für den Leichtbau. Seine Entwicklung folgte bionischen Ansätzen (mehr dazu im Kasten am Ende des Beitrags).

Ein Werkstoff für Cradle-to-Cradle

„Wir erwarten, dass Woodmimetics 3D einen vorteilhaften ökologischen Fußabdruck hat, da die verwendeten Rohstoffe nachwachsend und die Materialien zudem am Ende des Lebenszyklus biologisch abbaubar sind“, zeigt sich Prof. Marie-Pierre Laborie, Professur für Forstliche Biomaterialien an der Universität Freiburg, von der nachhaltigen Entwicklung überzeugt.

Der Bio-Werkstoff enthält ausschließlich holzbasierte Rohstoffe: Lignin und Hydroxypropylcellulose – ein aus der Pharma-, Kosmetik und Lebensmittelindustrie bekannter Zusatzstoff (E463) – sowie Wasser, Ethanol und Essigsäure als Lösungsmittel.

Holzbasiertes Biopolymer zu 100 Prozent biologisch abbaubar

Das Material ist deshalb nicht nur biobasiert, sondern auch zu 100 % abbaubar. Die biologische Abbaubarkeit wurde mit Hilfe von Pilzen untersucht und zeigt mit der Abbaubarkeit von PLA (Polylactiden) vergleichbare Ergebnisse. Somit könnten auch die Bauteile nach Ende der Lebensdauer dem Stoffkreislauf wieder zugeführt werden.

Verglichen mit den wenigen kommerziellen Lignin-basierten Produkten besitzt Woodmimetics 3D mit bis zu 50 % einen hohen Anteil an Lignin. Da dieser Rohstoff bei der Papierherstellung als Abfallprodukt anfällt und derzeit 98 % davon verbrannt werden, eröffnet die Biopaste völlig neue Wege der Verwertung.

Somit könnte Woodmimetics 3D eine Schlüsselrolle in der Bioökonomie einnehmen, vor allem in Baden-Württemberg. Denn durch den Waldreichtum und die Nähe zum Rohstoff Holz ist Baden-Württemberg für die Holz- und Papierindustrie einer der wichtigsten Standorte.

Kostengünstiger und energieeffizienter Leichtbau

Ein weiterer wirtschaftlicher Pluspunkt ist, dass zum Verarbeiten des Materials nur wenig Energie aufgewendet werden muss, denn Woodmimetics 3D besitzt für das Direct Ink Writing besonders vorteilhafte rheologische Eigenschaften. „Beim 3D-Druck verringert sich die Viskosität des Werkstoffs allein durch die Scherbeanspruchung während des Prozesses. Deshalb können wir das Material bei Raumtemperatur verarbeiten“, so Ebers.

Für technische Bauteile aus dem holzbasierten Rohstoff spielt außerdem die Haftung der Filamente untereinander eine wichtige Rolle, die für die mechanischen Eigenschaften des Bauteils entscheidend ist. Bei Woodmimetics 3D kann dieser Parameter durch das Verhältnis zwischen Lösungsmittel und Feststoffen eingestellt werden.

Im Leichtbau hat Woodmimetics 3D deshalb ein hohes Potenzial für semi-strukturelle und strukturelle Anwendungen. Sein großer Vorteil ist die geringe spezifische Dichte von 0,7 kg/m3. Der Werkstoff ist somit leichter als viele Metalle oder erdölbasierte Polymere. Zudem lassen sich mit der Biopaste Lattice-Strukturen im 3D-Druck herstellen, und so das Gewicht der Bauteile weiter reduzieren.

Nachhaltige Alternative für viele Leichtbauanwendungen

Das Material bietet sich deshalb nach Überzeugung der Freiburger Forscher als nachhaltige Alternative in vielen Leichtbau-Anwendungen an – dank der Design- und Form-Flexibilität durch das Verarbeiten im 3D-Druck. Denkbar sind zum Beispiel Verbindungsteile in Leichtbau-Konstruktionen oder Formteile zum Einsatz in der Konsumgüter-, Automobil- und Luftfahrt-Branche. Aufgrund der mechanischen Eigenschaften sind auch Anwendungen als Schutzausrüstung wie beispielsweise individualisierte Helme denkbar.

Außerdem könnten – um den CO2-Footprint eines Produkts zu reduzieren – Teile aus Woodmimetics 3D bestimmte Formteile auf Erdöl-Basis in Innenräumen von Automobilen und Flugzeugen ersetzen.

Die gewünschte Woodmimetics 3D Struktur kann der geplanten Form und Funktion folgend digital entwickelt werden, ohne dass Investitionskosten für Produktionsmittel anfallen. Das Forschungsteam sucht jetzt Industriepartner für mögliche Anwendungen, um gemeinsam die technologische Entwicklung voranzutreiben.

gk

Professur für Forstliche Biomaterialien der Universität Freiburg

Die Professur für Forstliche Biomaterialien ging im Zuge einer Strukturreform 2013 aus dem ehemaligen Institut für Forstbenutzung und Forstliche Arbeitswissenschaft hervor. Sie ist Teil der Fakultät für Umwelt und Natürliche Ressourcen und gehört zum Institut für Geo- und Umweltwissenschaften. Prof. Marie-Pierre Laborie ist Mitglied des Freiburger Materialforschungszentrums FMF. Die Professur konzentriert sich auf die Erforschung natürlicher Materialien und die Entwicklung neuartiger Biomaterialien. Die Forschung der Professur ist von Natur aus in hohem Maße interdisziplinär und reicht von den unterschiedlichsten wissenschaftlichen Gebieten der Holzforschung über die Synthese von Biomakromolekülen, Polymerphysik und Nanotechnologie bis hin zur Material- und Werkstofftechnologie.

Passend zu diesem Artikel