Arburg macht den Freeformer deutlich schneller

Dank optimierter Software lassen sich jetzt Bauteile mit dem Freeformer und dem Arburg Kunststoff-Freiformen über 50 % schneller fertigen.

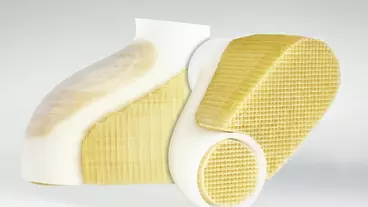

Arburg hat die Software für seine Freeformer so optimiert, dass sich künftig alle wasserlöslichen Armat-Stützmaterialien in einer für das Arburg Kunststoff-Freiformen (AKF) optimierten Gitterstruktur realisieren lassen. Dadurch verkürzen sich die Bauzeiten im AKF-Prozess um bis zu 55 % – bei gleichzeitig reduziertem Materialverbrauch. Das wasserlösliche Stützmaterial lässt sich anschließend ohne manuelle Nacharbeit auswaschen.

„Auf der US-Messe Rapid + TCT 2022 in Detroit präsentieren wir, wie sich komplexe Freeformer-Bauteile dank einer prozessoptimierten gitterförmigen Stützstruktur je nach Geometrie und Anwendung im AKF-Verfahren um rund 40 bis 55 Prozent schneller additiv fertigen lassen“, erklärt Martin Neff, Abteilungsleiter Kunststoff-Freiformen bei Arburg.

Optimierte Software macht Prozess deutlich schneller

Möglich wird die schnellere Baugeschwindigkeit durch eine Optimierung der Freeformer-Software: Ab sofort werden für alle Bauteile mit Geometrien, die eine Stützstruktur erfordern, die wasserlöslichen Materialien Armat 11 und Armat 12 so auf den beweglichen Bauteilträger aufgetragen, dass eine verfahrensoptimierte Gitterstruktur entsteht. Statt eines kompakten Aufbaus ergeben sich durch einen Füllgrad von nur rund 20 % Leichtbau-Strukturen, die sich zudem im nächsten Schritt ohne Nacharbeit schneller als zuvor entfernen lassen. Die Gitterstrukturen sparen somit Zeit für Aufbau des Bauteils und Auflösen des Stützmaterials und damit verbunden Material und Kosten.

Schneller zum funktionsfähigen Bauteil

Auf der Rapid + TCT 2022 fertigt ein Freeformer 300-3X als typisches Bauteil ein S-förmiges Rohr aus PP. Als Stützmaterial kommt hier wasserlösliches Armat 12 zum Einsatz. Bei diesem Beispiel reduziert die Gitterstruktur die Bauzeit um rund 50 %.

Besonders eindrucksvoll ist das Einsparpotenzial beim Funktionsmodell einer komplexen Kniehebel-Schließeinheit einer Allrounder-Spritzgießmaschine im Maßstab 1:16, die über die achttägige Laufzeit der Messe K 2016 im AKF-Verfahren hergestellte wurde. Die Bauzeit für das ABS-Bauteil inklusive Stützmaterial betrug damals über 200 Stunden. Dank Gitterstruktur kann die Bauzeit jetzt um 54 % auf 92 Stunden reduziert werden. Das Stützmaterial (600 Gramm) lässt sich innerhalb von nur zehn Minuten komplett auswaschen. Zurück bleibt das Kniehebel-Modell mit rund 30 beweglichen Gelenken.

Neue Stützmaterialien für den Freeformer

Bei der Entwicklung neuer Stützmaterialien für den Freeformer arbeitet Arburg unter anderem mit Hochschulen und renommierten Materialpartnern zusammen. Für viele Materialien wie zum Beispiel Standard ABS ist das wasserlösliche Stützmaterial Armat 11 die beste Lösung. Speziell für PP bietet Arburg das ebenfalls wasserlösliches Armat 12 an.

Weitere Informationen zur Weiterentwicklung des Freeformer, den Prioritäten und neuen Lösungen finden Sie im Exklusiv-Interview der K-ZEITUNG mit Freeformer-Vertriebsleiter Lukas Pawelczyk.

gk

Passend zu diesem Artikel

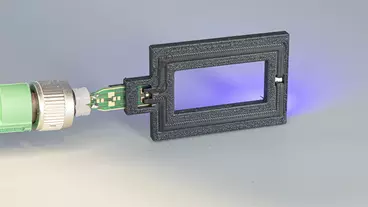

Aus isolierenden und elektrisch leitfähigen Kunststoffen ist dem Fraunhofer IPA mit dem Freeformer von Arburg der 3D-Druck funktionsfähiger Sensoren gelungen.

Arburg zeigt auf der Formnext den neuen Freeformer 750-3X mit 2,5 Mal größerem Bauraum und einen neuen Innovatiq Filamentdrucker für industrielle Anwendungen.