Arburg: Filter für Mund- und Nasenmaske

Mit einem Einwegfilter, der gemeinsam mit dem Filterhersteller Karl Küfner entwickelt wurde, ergänzt Arburg seine multifunktionale Mund- und Nasenmaske.

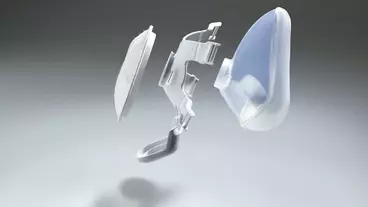

Der Filter ist für die multifunktionalen Mund- und Nasenmaske konzipiert, die Arburg seit Mai zum Schutz gegen das Coronavirus fertigt. In nur 41 Tagen wurde diese im Frühjahr zusammen mit Partnern entwickelt und zur Serienreife gebracht. Die Masken – zunächst als Version für den alltäglichen Gebrauch – bestehen aus LSR (Liquid Silicone Rubber) und PP (Polypropylen).

Filter einfach auf die Maskenöffnung aufsteckbar

Um sowohl den Träger der Maske als auch dessen Umfeld vor dem Virus zu schützen, folgte nun der nächste Schritt: Konzept und Herstellung eines ergänzenden Einwegfilters, der sich einfach auf die Maskenöffnung aufstecken lässt. Der Einwegfilter wurde zusammen mit Karl Küfner entwickelt. Die Experten für die Herstellung von Filtern setzen seit Jahrzehnten Arburg-Maschinen in der Spritzgießfertigung ein.

„Uns war wichtig, mit der Maske nicht nur ein Produkt für den Alltag zu entwickeln, sondern durch den zusätzlichen Filter auch den persönlichen Schutz in den Vordergrund zu stellen“, sagt Gerhard Böhm, Arburg-Geschäftsführer Vertrieb. Als weitere Anforderungen nannte er einen hohen Tragekomfort, die Sterilisierbarkeit und die Mehrfachverwendung im Hinblick auf Nachhaltigkeit und Ressourcenschonung.

Dr. Thomas Walther, Abteilungsleiter Anwendungstechnik bei Arburg ergänzt: „Das Masken-Projekt zeigt anschaulich, wie sich bei neuen Produktideen in ganz besonderen Fällen die Time-to-market beschleunigen lässt, wenn alle Partner ihre Kompetenzen, Technologien und Ausstattungen bündeln.“ Beteiligt waren an dem Projekt die Firmen Sigma Engineering (LSR-Bauteil- und Werkzeugsimulation), Polar-Form (LSR-Werkzeug), Foboha und Wilhelm Weber (Thermoplast-Werkzeuge), Ewikon (Kaltkanal), Elmet (LSR-Dosieranlage), Männer und Günter (Heißkanaltechnik), Barth Mechanik (Greifer), Wacker und Borealis (Material), Karl Küfner (Konzeption Filter), Herrmann Ultraschall (Schweißtechnik) sowie Packmat (Verpackungstechnik).

Multifunktionale Maske aus LSR

Die Maske selbst besteht aus einer weichen LSR-Komponente, die über Nase und Mund gestülpt wird und einem festen PP-Halter mit Ösen zur Befestigung der elastischen Bänder. Auf einem elektrischen Allrounder 570 A mit 2.000 kN Schließkraft und einem 4-fach-Werkzeug wurden die LSR-Masken gespritzt und von einem Multilift V Robot-System entnommen. Der zugehörige PP-Halter entstand auf einem elektrischen Allrounder 520 E Golden Electric mit 1.500 kN Schließkraft und einem 2-fach-Werkzeug. Die Spritzteile entnahm hier ein Multilift Select Robot-System.

„Für die Herstellung der dünnwandigen Filtergehäuse aus PP haben wir einen Allrounder 470 H mit 1.000 kN Schließkraft und 4-fach-Werkzeug eingesetzt. Da diese hybride Hochleistungsmaschine für schnelllaufende Anwendungen konzipiert ist, können wir die Teile in einer Zykluszeit von rund 5,5 s fertigen“, erklärt der Projektverantwortliche Manuel Frick, der als Arburg Sales Manager LSR die Mund- und Nasenmaske konzipiert hat. So sei es möglich, sehr effizient circa 2.500 Gehäuse pro Stunde zu produzieren, die dann mittels Ultraschall mit einem Hochleistungsvlies zum fertigen Filter verschweißt werden.

Kunden profitieren vom Projekt Mund- und Nasenmaske

Arburg will mit der Produktion von Masken allerdings nicht als Spritzgießer am Markt agieren. „Mit der Herstellung der Masken möchten wir kein Geld verdienen, sondern wollten vielmehr aufzeigen, wie sich solche hochwertigen Produkte schnell entwickeln und wirtschaftlich in Serie fertigen lassen“, stellt Böhm klar. Mit diesem Projekt habe Arburg sowohl seine Kompetenz im Turnkey-Sektor aufgezeigt, als auch interessante Erfahrungen sammeln können: von der Konzipierung der Maske über die Prototypenfertigung mit dem Freeformer bis hin zur Serienfertigung mit automatisierten Allroundern. Böhm: „Davon können nun auch unsere Kunden umfassend profitieren. Wir haben bereits Anfragen von Unternehmen erhalten, die mit solchen Turnkey-Anlagen in die Fertigung von Mund-Nasenmasken einsteigen möchten.“

Die Produktion der LSR-Maske war auch ein Highlight auf dem „Arburg Summits: Medical 2020“ im November, der erstmals digital veranstaltet wurde.

In Kooperartion mit Uvex hat Arburg außerdem Schutzbrillen produziert, die während der Corona-Pandemie an Pflege- und medizinisches Personal verteilt wird.

sk

Passend zu diesem Artikel