Additiv gerfertigt

Der Normalienhersteller Strack Norma präsentiert den ersten 3D-gedruckten Einfallkern.

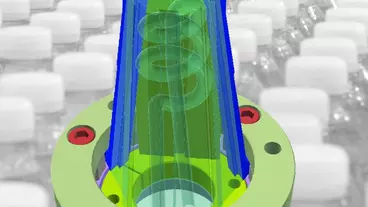

Das additive Herstellungsverfahren der Weltneuheit realisiert ein optimiertes Kühlsystem, das Zykluszeiten verkürzt und die Formteilqualität erhöht. Das Familienunternehmen stellt den zum Patent angemeldeten Einfallkern auf der Fakuma vom 17. bis 21. Oktober in Friedrichshafen erstmalig vor.

Das Metall-Lasersinter-Verfahren druckt dreidimensionale Formen Schicht für Schicht und ermöglicht eine neuartige Konstruktionsweise des Einfallkerns. Ein spiralförmiger Kühlkanal garantiert eine gleichmäßige Wärmeableitung und seine hohe Konturnähe gewährleistet eine schnelle Temperierung. So verspricht der 3D-gedruckte Einfallkern eine hohe Formteilqualität, schnelle Zykluszeiten und verringert dadurch Kosten.

Der Einfallkern ist sowohl mit Kühlwasser als auch mit Ölkühlung kompatibel und erlaubt den bequemen Einsatz in jedem Werkzeugbau. Das innovative Produkt, das wettbewerbsstark Formteile mit bis zu 17 % Hinterschneidungen entformt, liefert Strack Norma ab 40 mm Durchmesser. Im letzten Schliff ist der 3D-Einfallkern auf dem Innenkern und den Führungsringen DLC-beschichtet – und läuft damit wie geschmiert.

sl/mm

Passend zu diesem Artikel