Ab Losgröße 1: Große Werkzeuge automatisiert fertigen

Mit dem Fräs-Bearbeitungszentrum Mikron HPM 1850U von GF werde große Werkzeuge automatisiert gefertigt – wie Fischer Werkzeugbau schon ab Losgröße 1 beweist.

Die Fischer GmbH, ein Werkzeugbauer aus dem sächsischen Geringswalde, hat die Vorteile des Fräs-Bearbeitungszentrums Mikron HPM 1850U von GF Machining Solutions erkannt und fertigt sogar die Grundplatten für die größten Werkzeuge automatisiert – das lohnt sich bereits ab Losgröße 1. Das Unternehmen blickt wie viele ostdeutsche Betriebe auf eine bewegte Geschichte zurück. Doch eines ist seit langer Zeit unverändert geblieben: Fischer Werkzeugbau vertraut bereits seit vielen Jahren auf die Maschinen von GF Machining Solutions – „aufgrund ihrer Präzision und Zuverlässigkeit“, wie Unternehmensgründer Hartmut Fischer betont. Das Unternehmen hat über 80 Mitarbeiter und fertigt Spritzgusswerkzeuge und Stanzwerkzeuge. Kunden, die zu Fischer mit den CAD-Daten eines Bauteils kommen, erhalten nach nur wenigen Tagen ein Angebot und etwa acht bis zehn Wochen später kann das Werkzeug fertig sein.

„Wir sind mit interner Konstruktion, Fertigung und Testmöglichkeiten praktisch komplett vertikal integriert – und das ist schon eine Besonderheit“, erklärt Silvia Fischer, Geschäftsführerin bei Fischer. „Unser Prozess ist von der Konstruktion bis zur CAM-Programmierung in Siemens NX abgebildet, was sehr effizient ist: Wir konstruieren, fertigen und testen das Werkzeug innerhalb weniger Wochen. In allen diesen Bereichen sind wir sehr gut ausgestattet: beispielsweise mit acht eigenen Konstrukteuren und einer eigenen 4000 kN Produktionspresse von PME.“

Automation im XXL-Format – lohnt auch in Losgröße 1

„Nur wenn Späne fallen, wird auch Geld verdient“, erklärt Hartmut Fischer. „Deshalb sind wir auf die Mikron HPM 1850U umgestiegen. Mit der Maschine lassen sich Bauteile Fünf-Achs-Simultanfräsen. Sie hat einen weiteren, entscheidenden Nutzen. Während wir bereits weite Teile unserer anderen Fräsprozesse automatisiert haben, hielten uns die Größe und das Gewicht der Grundplatten davon ab, auch in diesem Bereich zu automatisieren. Das ist nun anders: Die HPM erlaubt uns, Werkstücke bis 1.250 mm mal 1.000 mm auf drei Wechselpaletten einzuspannen.“

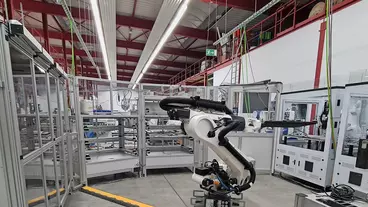

Zwischen diesen kann die Maschine vollautomatisch wechseln. Dadurch ergeben sich diverse Vorteile: Zum einen läuft das Aufspannen und Entladen hauptzeitparallel– die Maschine fräst, während ein Mitarbeiter die Paletten bestückt. Des Weiteren ermöglicht sie mannlose Schichten. Bei Fischer gibt es einen Dreischichtbetrieb mit einer reduzierten Nachtschicht. Durch die Automation bleibt die volle Produktivität auch nachts und teilweise am Wochenende erhalten. Hartmut Fischer ist sich sicher: „Die Automation ist nicht nur etwas für die Serienfertigung, wie viele behaupten. Wir können das nicht bestätigen. Die Zeitersparnis beim Umrüsten, die mannlosen Schichten – das alles zahlt sich aus, auch bei Losgröße 1.“

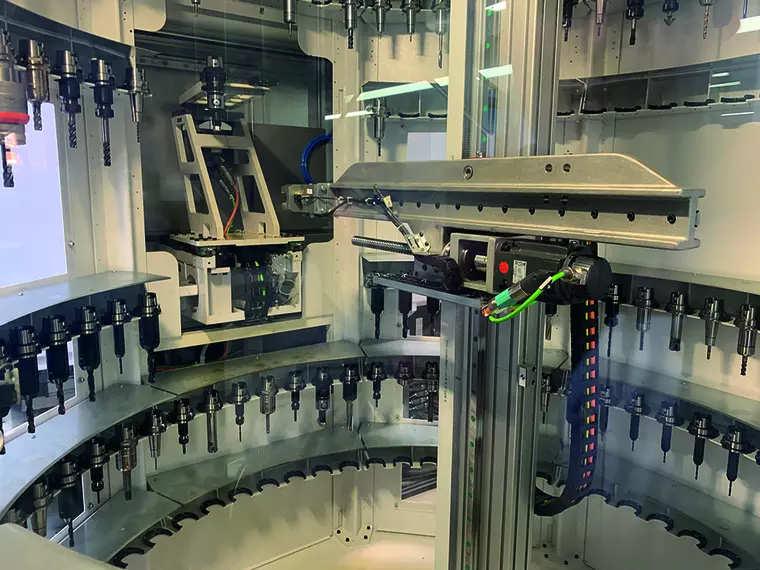

„Die Mikron HPM 1850U wurde durch und durch als automatisierte Maschine konzipiert“, erklärt GF-Verkaufsingenieur Frank Seifert. „Das wird schon am Werkzeugmagazin deutlich. Oft benötigen unterschiedliche Werkstücke auf den Paletten auch unterschiedliche Werkzeuge. Damit diese und eventuell nötige Schwesterwerkzeuge auch automatisiert zugeführt werden können, bedarf es Platz. Die Mikron HPM 1850U verfügt über ein Werkzeugmagazin mit 238 Plätzen. So kann Fischer wirklich alle Kombinationen an Teilen automatisiert fertigen.“

Perfekte Ergonomie auch bei schweren und großen Werkstücken

Die Mikron HPM 1850U ist auch per Kran optimal zugänglich. Dadurch sind alle Paletten jederzeit für schwere Werkstücke erreichbar. Der Fokus lag aber auch auf dem Bediener: Auf Treppen oder Gitterroste wurde genauso verzichtet wie auf hohe Podeste. Die Paletten in den zwei Rüstplätzen können hydraulisch auf eine angenehme Arbeitshöhe abgesenkt und um 360 Grad gedreht werden. Die Hub- und Absenkbewegungen der Paletten sind dabei gut gedämpft und stören nicht beim Fräsen.

Eine Besonderheit der Mikron HPM 1850U ist ihre Konstruktion. Statt auf einem Betonbett, das vor Ort gegossen wurde, steht ihr einteiliger gusseiserner Rahmen auf drei Füßen. Die Wirkung ist wie bei einem dreibeinigen Stativ: Der Rahmen kippelt nicht. Die Maschine hat von sich aus eine hohe Steifigkeit.

„Früher haben wir noch Wände eingerissen, um eine neue Maschine zu installieren“, erinnert sich Hartmut Fischer. „Da wir in der neuen Halle große Tore haben, ist dies zum Glück nicht mehr nötig. Aber ich weiß noch genau, wie sehr uns solche Bauarbeiten damals eingeschränkt haben. Deswegen war es eine Erleichterung, dass für die Mikron kein eigenes Fundament gebaut werden musste. Uns bleibt durch die Rahmenkonstruktion vieles erspart: der Lärm, die Verschmutzung, die permanente Kommunikation mit den Handwerkern.“

Große Werkzeuge mit hohen Genauigkeitsanforderungen

Die mit den Werkzeugen von Fischer herzustellenden Blechteile haben bei sehr komplexen Konturen hohe Genauigkeitsanforderungen. Da sie im Werkzeug über mehrere Stufen herzustellen sind, erhöht sich die erforderliche Maßgenauigkeit erheblich. Die Toleranzkette beginnt in der Grundplatte. Damit sie exakt herzustellen ist, benötigt man eine entsprechende Maschine. Genau das bietet GF Machining Solutions: Die CNC Fräsmaschine HPM 1850U konnte die qualitativen Erwartungen im Plattenbereich über 1.000 mm vollständig erfüllen, so Fischer Werkzeugbau.

„Eine sehr genaue Maschine ist zunächst einmal steif ausgeführt“, erklärt Frank Seifert. „Denn im Fräsprozess muss man vor allem Dehnungen und Verwindungen eliminieren.“ Sie treten in Folge von mechanischen Belastungen sowie durch thermische Einflüsse in jeder Bearbeitungsmaschine auf. Das Problem dabei: Wie weit sich ein Körper ausdehnt, hängt maßgeblich von seiner Größe und Form ab. Die Konstrukteure von GF Machining Solution haben mit einem durchdachten Maschinenkonzept einen äußerst steifen, verwindungsarmen Maschinenaufbau realisiert.

GF Machining Solutions begegnet dieser Herausforderung unter anderem mit einem Maschinenbett aus einem Stück. Zwei Ebenen und ein Führungsabstand über 800 mm in der X-Achse garantieren absolute Torsionssteifigkeit und Stabilität beim Schruppen, so der Hersteller. Dies spielt besonders dann eine Rolle, wenn schwere Werkstücke nicht zentrisch auf den Rundtisch aufgespannt werden können und dieser gedreht wird. Der symmetrische Aufbau und eine mantelgekühlte Spindel sorgen dafür, dass keine thermisch bedingten Ungenauigkeiten entstehen. Die Dehnungen haben so fast keinen Einfluss auf die Position des Werkzeuges in den X- und Y-Achsen. Und in der Z-Achse werden sie durch die konstante Temperatur unterdrückt.

Eine weitere Maßnahme sind besonders genau gefertigte Lager in den Achsen. Das erlaubt die Anordnung als Fest-fest-Lager im Gegensatz zu einem Fest-los-Lager. Die Vorspannung löst diese Überbestimmung auf, was wiederum die Steifigkeit erhöht. So wird trotz der Größe der Maschine eine Wiederholpräzision von 6 μm X, 5 μm Y und 4 μm Z erreicht. Ein positiver Nebeneffekt der erhöhten Steifigkeit sind die optimalen Schnittwerte der Werkzeuge.

kus

Passend zu diesem Artikel

Für die flexible, effiziente und wirtschaftliche Fertigung großer Leuchtbuchstaben hat Yizumi ein System zum vollautomatisierten 3D-Druck in Losgröße 1 entwickelt.